Mantenimiento Predictivo: Sistemas De Alerta Antes De Fallos En Componentes De Puertas

Índice de contenidos

- La guía definitiva del mantenimiento predictivo para sistemas de puertas industriales

- ¿Cuáles son las métricas clave del mantenimiento predictivo para la salud de los componentes de la puerta?

- Signos esenciales de advertencia previos a la falla que muestran sus componentes de puerta

- Análisis de vibraciones vs. termografía: ¿Qué método predictivo es mejor para los sistemas de puertas?

- Cómo implementar un programa de mantenimiento predictivo rentable para puertas de acceso

- ¿Está fallando el motor de su puerta? Una guía para interpretar las señales de advertencia temprana

La Guía Definitiva para el Mantenimiento Predictivo de Sistemas de Puertas Industriales

La integridad operativa de los sistemas de puertas industriales es un componente crítico pero a menudo subestimado de la eficiencia general de la planta. Las estrategias tradicionales de mantenimiento reactivo y preventivo son cada vez más insuficientes para gestionar los complejos sistemas electromecánicos presentes en las instalaciones modernas de alto ciclo. Esta guía introduce un cambio de paradigma hacia el mantenimiento predictivo, una metodología basada en datos que aprovecha el monitoreo de condición continuo para pronosticar fallas antes de que resulten en tiempos de inactividad catastróficos.

Al implementar un marco robusto de mantenimiento predictivo, los equipos de mantenimiento pueden hacer la transición de programaciones arbitrarias basadas en el tiempo a intervenciones basadas en la necesidad. El núcleo de este enfoque implica la ubicación estratégica de sensores para capturar indicadores clave de rendimiento, como el consumo de corriente del motor, el análisis de vibraciones y los tiempos de ciclo operativos. Estos datos proporcionan una visión sin precedentes del rendimiento del activo de cada puerta, permitiendo la identificación de anomalías sutiles que preceden a fallas mayores.

La justificación económica para esta transición es convincente. El tiempo de inactividad no planificado en un entorno logístico o de fabricación conlleva costos exorbitantes, desde líneas de producción detenidas hasta el compromiso del control ambiental en áreas sensibles a la temperatura. El mantenimiento predictivo apunta directamente a estos costos al permitir una programación de mantenimiento precisa, asegurando que las piezas se reemplacen y los ajustes se realicen durante paradas planificadas, maximizando así el tiempo de actividad operativa.

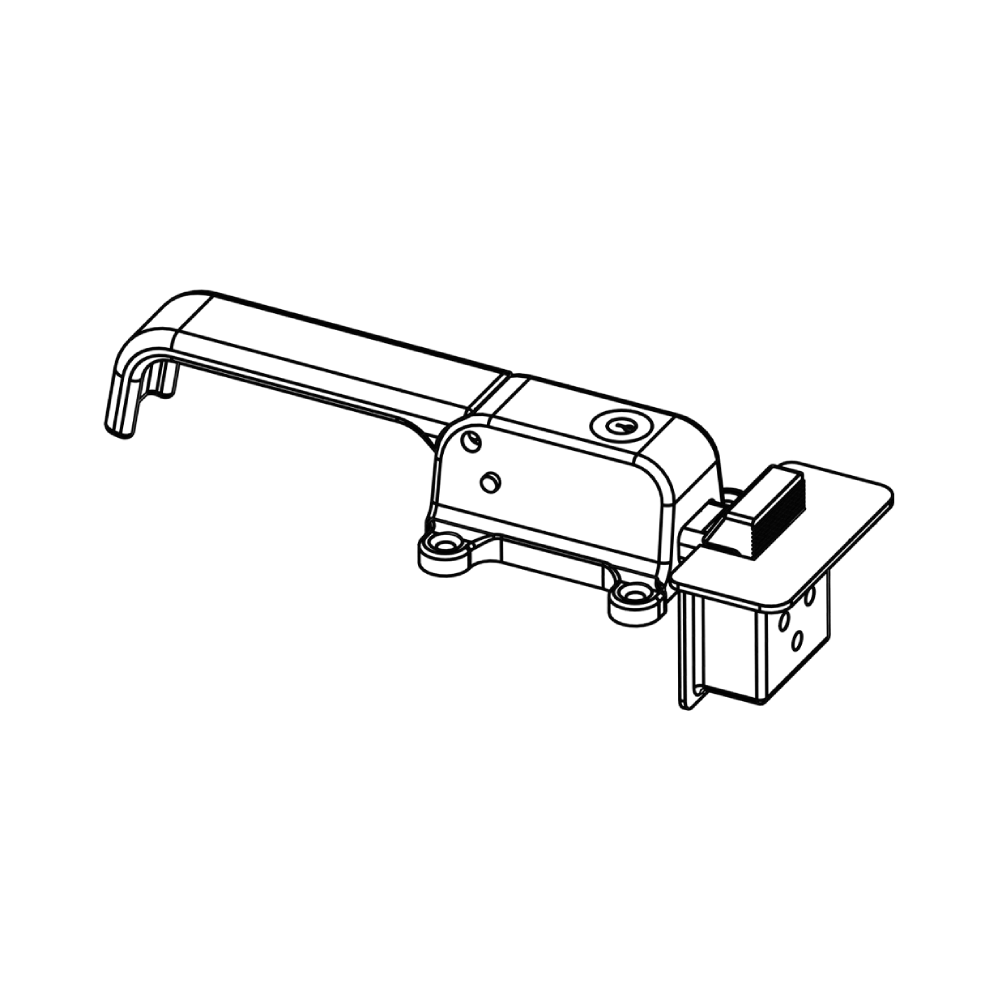

Los sistemas avanzados, como los desarrollados por İmamoglu, integran la conectividad IoT para crear un panel centralizado para todos los activos de puertas. Esto facilita la detección de fallas en tiempo real y proporciona a los ingenieros de mantenimiento inteligencia accionable. El sistema puede generar automáticamente órdenes de trabajo cuando se cruza un umbral predefinido, optimizando todo el flujo de trabajo de mantenimiento y mejorando la asignación de recursos.

En última instancia, la adopción de una estrategia predictiva transforma las puertas industriales de barreras pasivas en componentes activos e inteligentes del ecosistema industrial. Esta guía proporciona el marco técnico para establecer la confiabilidad operacional, detallando la selección de tecnologías de monitoreo, las técnicas de interpretación de datos y la integración de los hallazgos en el sistema más amplio de Gestión de Activos Empresariales de una empresa. El resultado es una extensión significativa de la vida útil del equipo y una reducción dramática en el costo total de propiedad.

¿Cuáles son las Métricas Clave de Mantenimiento Predictivo para la Salud de los Componentes de Puertas?

La transición de estrategias de mantenimiento reactivo a predictivo para puertas industriales depende del monitoreo continuo y el análisis de indicadores de rendimiento específicos y de alta fidelidad. Estas métricas proporcionan una visión objetiva y basada en datos de la salud de los componentes, yendo más allá de las inspecciones programadas hacia un enfoque basado en la condición. El objetivo principal es establecer un rendimiento de referencia cuantificable para la operación normal, contra el cual se pueden medir las desviaciones y utilizarlas para pronosticar fallos potenciales.

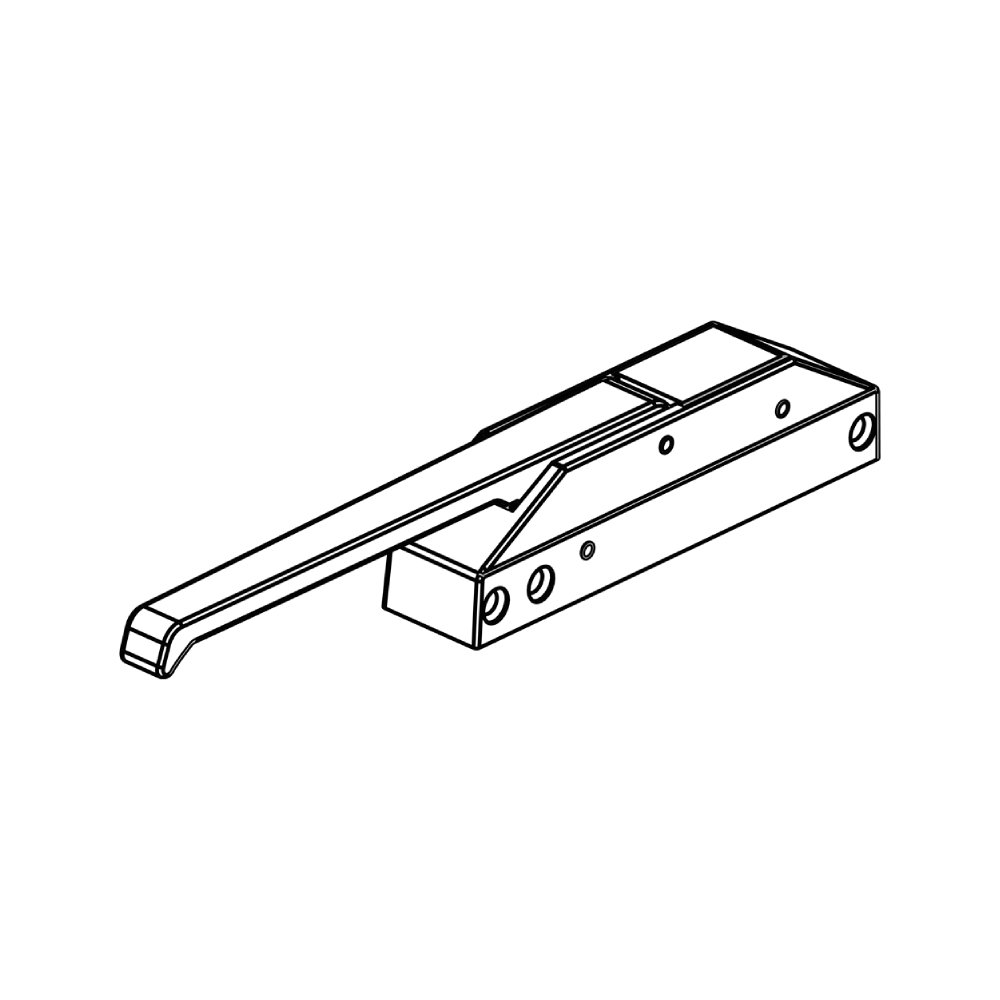

Para el sistema de transmisión mecánica, las métricas clave incluyen el consumo de corriente del motor y el par de salida. Las anomalías en la firma de corriente del motor, como un aumento gradual con el tiempo, a menudo indican una resistencia creciente dentro del sistema, potencialmente debido a cojinetes desgastados, desalineación o componentes de la caja de cambios en mal estado. Simultáneamente, el monitoreo de los ciclos operativos y del tiempo necesario para completar las secuencias de apertura/cierre proporciona datos críticos sobre la salud de los resortes, cables y rodillos, permitiendo estimaciones precisas de la vida útil restante (RUL).

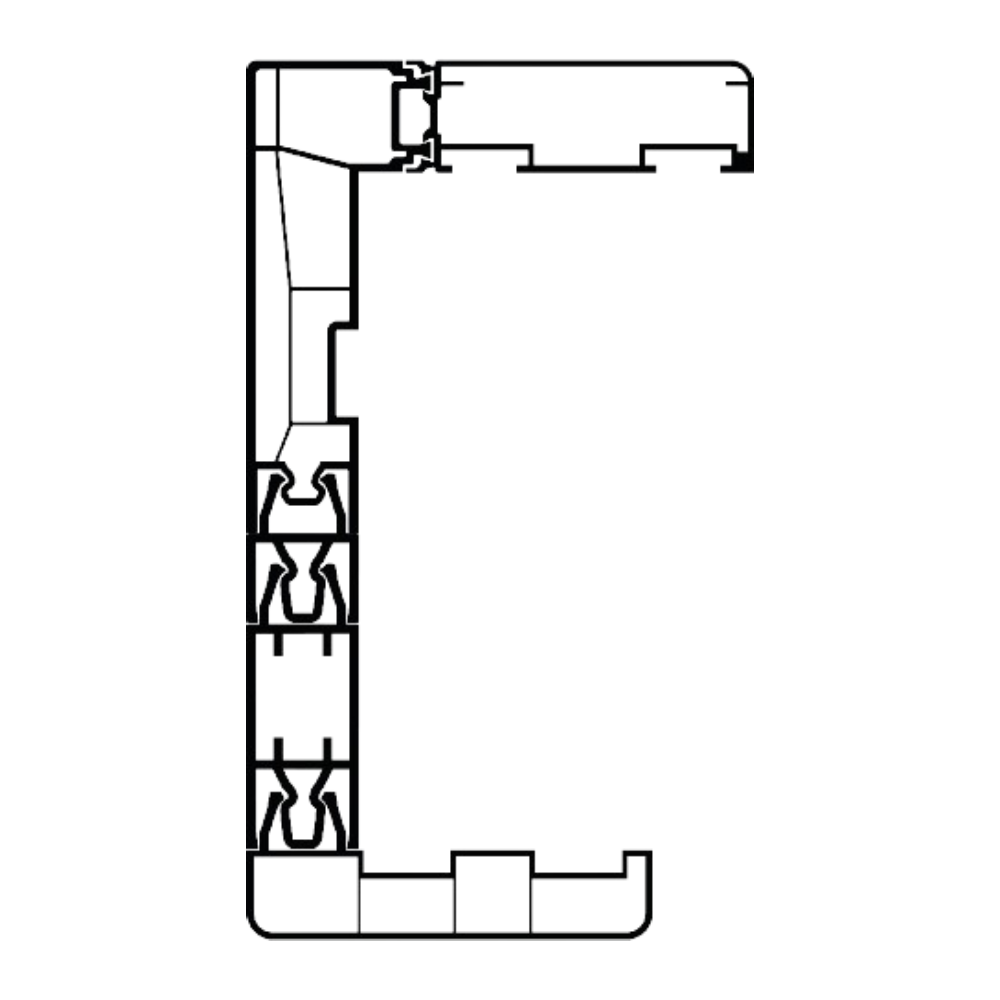

Las métricas de integridad estructural son igualmente vitales, particularmente para puertas grandes y de alto ciclo. El análisis de vibraciones utilizando acelerómetros puede detectar desequilibrios, componentes sueltos o irregularidades en la guía que son invisibles a simple vista. El tiempo medio entre fallos (MTBF) para componentes específicos, calculado a partir de datos históricos, se convierte en un KPI poderoso para evaluar mejoras de diseño y para fundamentar estrategias de compra e inventario de repuestos.

La implementación de un sistema para rastrear estas métricas requiere una red de sensores robusta y una plataforma centralizada de adquisición de datos. El sistema İmamoglu, por ejemplo, ejemplifica esto al integrar sensores IoT directamente en los componentes de la puerta, transmitiendo datos en tiempo real a un panel de análisis basado en la nube. Esto permite el establecimiento de algoritmos de predicción de fallos automatizados que activan alertas cuando las métricas se desvían de sus líneas de base establecidas, permitiendo que el mantenimiento se programe de manera proactiva.

El impacto comercial es significativo, reduciendo directamente el tiempo de inactividad no planificado y extendiendo la vida operativa del equipo de capital. Al enfocarse en estas métricas clave de mantenimiento predictivo, las instalaciones pueden cambiar de costosas reparaciones de emergencia a intervenciones planificadas y eficientes, optimizando los recursos laborales y materiales mientras se garantiza la máxima confiabilidad y seguridad de las puertas.

Señales Esenciales de Advertencia Previas a la Falla que Muestran sus Componentes de Puerta

La integridad operativa de los sistemas de puertas industriales es un factor crítico para la eficiencia de la instalación, la seguridad y el costo total de propiedad. Las estrategias de mantenimiento proactivo, impulsadas por la identificación de señales esenciales de advertencia previas a la falla, son primordiales para minimizar el tiempo de inactividad no planificado. El indicador inicial a menudo implica una desviación en la firma acústica del sistema, donde la operación normalmente suave es reemplazada por sonidos inusuales de molienda, chirrido o traqueteo, lo que sugiere problemas con los rodamientos, engranajes o la alineación de la pista.

Más allá de las señales auditivas, los signos visuales y basados en el rendimiento proporcionan datos cruciales. Un aumento notable en el consumo de energía de la unidad de accionamiento de la puerta, a menudo detectable a través de sistemas de monitoreo modernos, apunta a un aumento de la fricción interna o a un motor con dificultades. Esto frecuentemente se acompaña de síntomas físicos como el estremecimiento de la hoja de la puerta durante el desplazamiento o una disminución marcada en los perfiles de velocidad y aceleración operacional, lo que indica problemas potenciales con el mecanismo de accionamiento o el sistema de contrapeso.

El mantenimiento predictivo efectivo se basa en cuantificar estas advertencias. Para puertas de alto ciclo, monitorear el tiempo de ciclo en busca de una elongación gradual puede revelar ineficiencias en desarrollo antes de una parada completa. De manera similar, un análisis detallado del desgaste de componentes de sellos, bisagras y rodillos durante las inspecciones de rutina puede pronosticar puntos de falla, permitiendo reemplazos programados y no disruptivos.

El impacto comercial de ignorar estas señales es severo, lo que lleva a fallas catastróficas durante ventanas críticas de logística o producción. Implementar un protocolo de monitoreo basado en condiciones transforma las reparaciones reactivas en un programa estratégico de gestión de activos. Este enfoque mejora directamente la confiabilidad operacional al garantizar que los sistemas de puertas funcionen dentro de sus parámetros de diseño, salvaguardando los controles ambientales internos y la seguridad.

Los sistemas de diagnóstico avanzados, como los desarrollados por İmamoglu, integran datos de sensores para proporcionar alertas en tiempo real sobre estas condiciones previas a la falla. Este nivel de capacidad de diagnóstico permite a los equipos de mantenimiento ir más allá de la simple observación hacia la toma de decisiones basada en datos. El resultado es una extensión significativa de la vida útil del sistema de puertas y una reducción dramática en los costos del ciclo de vida, protegiendo el resultado final de su operación.

Análisis de Vibraciones vs. Termografía: ¿Qué Método Predictivo es Mejor para Sistemas de Puertas?

En el ámbito crítico del mantenimiento de sistemas de puertas industriales, seleccionar la estrategia óptima de mantenimiento predictivo es primordial para minimizar el tiempo de inactividad y el riesgo operacional. Dos metodologías prominentes, el análisis de vibraciones y la termografía, ofrecen vías distintas para anticipar fallos. El análisis de vibraciones se centra en detectar anomalías en el movimiento mecánico de los componentes de la puerta, como rodillos, bisagras y motores, midiendo parámetros como la frecuencia y la amplitud. Este método sobresale en identificar problemas como desequilibrio, desalineación y desgaste de rodamientos antes de que conduzcan a una falla catastrófica del sistema.

Por el contrario, la termografía proporciona un enfoque de diagnóstico sin contacto al capturar la radiación infrarroja para crear un mapa de temperatura del sistema de puertas. Esta técnica es excepcionalmente efectiva para identificar fallos eléctricos, como conexiones sueltas en los cuadros de control de motores, y problemas mecánicos como la fricción excesiva en los rieles de guía. El principal beneficio de la termografía es su capacidad para resaltar puntos calientes que significan una pérdida anormal de energía o un estrés inminente del componente bajo cargas operativas reales.

La decisión entre estas tecnologías a menudo depende de los modos de fallo específicos más críticos para la operación de la puerta. Para puertas de alto ciclo donde el desgaste mecánico es la preocupación dominante, el análisis de vibraciones proporciona una medida más directa y cuantitativa de la salud de los componentes. Para sistemas con accionamientos eléctricos complejos o donde la eficiencia energética es un indicador clave de rendimiento, la termografía ofrece información invaluable. Un programa integral de mantenimiento predictivo puede emplear estratégicamente ambos métodos para lograr una visión holística de la integridad del sistema.

Soluciones avanzadas de proveedores como İmamoglu integran estos flujos de datos de diagnóstico en plataformas centralizadas de monitorización de condición. Esta integración facilita un enfoque basado en datos para la programación del mantenimiento, avanzando más allá de las intervenciones basadas en el tiempo hacia un modelo predictivo más eficiente y confiable. Al correlacionar las firmas de vibración con los perfiles térmicos, los ingenieros pueden identificar la causa raíz de las anomalías con mayor precisión, optimizando tanto el inventario de repuestos como el despliegue de técnicos.

En última instancia, el mejor método predictivo no es una elección universal sino estratégica, dependiendo del diseño de la puerta, su ciclo de trabajo y el entorno operativo. La implementación de un programa a medida que aprovecha las fortalezas tanto del análisis de vibraciones para la visión mecánica como de la termografía para la supervisión térmica y eléctrica, garantiza la máxima disponibilidad del activo y su longevidad, proporcionando un retorno de la inversión significativo mediante la evitación de paradas de producción.

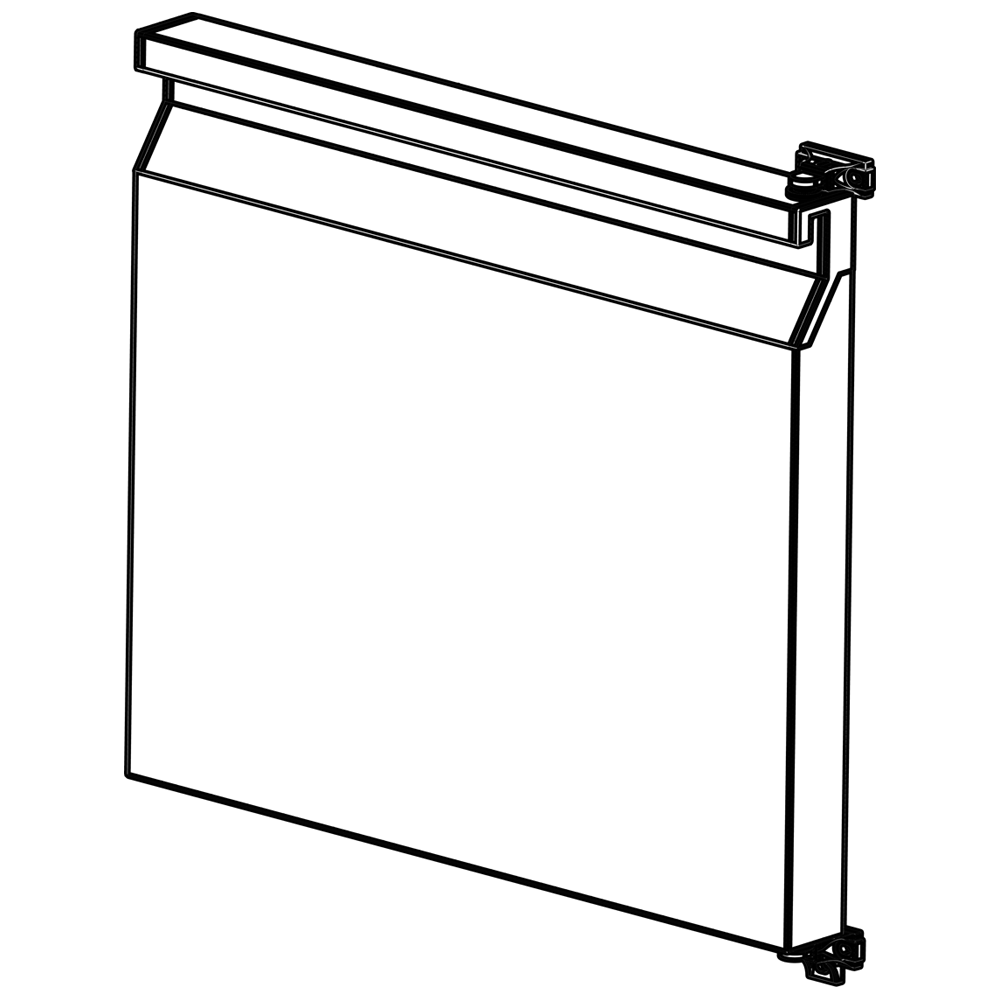

Cómo implementar un programa de mantenimiento predictivo rentable para puertas seccionales

La implementación de un programa de mantenimiento predictivo rentable para puertas seccionales industriales comienza con un cambio estratégico de las reparaciones reactivas a la previsión basada en datos. Este enfoque depende del monitoreo continuo de parámetros operativos críticos para establecer una estrategia de mantenimiento basado en la condición. Al centrarse en el estado real del equipo, las instalaciones pueden ir más allá de los rígidos programas basados en el tiempo, optimizando así la asignación de recursos y minimizando las visitas de servicio innecesarias.

Fundamental para esta metodología es el despliegue de una robusta red de sensores IoT que capture datos en tiempo real sobre el rendimiento de la puerta. Métricas clave como el consumo de corriente del motor, los tiempos de ciclo, los patrones de vibración y la alineación de la pista se miden continuamente. Estos datos granulares proporcionan la base para detectar anomalías sutiles que preceden a fallos mayores, permitiendo a los equipos de mantenimiento intervenir antes de que ocurra una avería catastrófica.

El verdadero poder de este sistema se libera mediante avanzados análisis de datos. Los datos de los sensores recogidos se procesan para establecer perfiles de rendimiento de referencia para cada puerta. Sofisticados algoritmos identifican entonces las desviaciones de estas normas, generando alertas accionables. Esta capacidad de análisis predictivo transforma los datos en bruto en un claro panel de pronóstico de fallos, permitiendo a los gestores planificar el mantenimiento durante los periodos de inactividad programados.

Un beneficio comercial significativo es la reducción drástica del tiempo de inactividad. Los fallos imprevistos de las puertas pueden paralizar las operaciones logísticas, lo que conlleva pérdidas de producción sustanciales. Al predecir los fallos, el mantenimiento puede programarse de forma proactiva, garantizando la continuidad operativa y protegiendo el rendimiento. Esto mejora directamente la eficiencia operativa en toda la cadena de suministro.

Desde una perspectiva financiera, este modelo predictivo optimiza el coste total de propiedad. Extiende la vida útil de los componentes de la puerta al prevenir el desgaste catastrófico y permite la procura estratégica de piezas, evitando los costes elevados de las sustituciones de emergencia. El sistema ofrecido por İmamoglu ejemplifica este enfoque integrado, combinando hardware fiable con software inteligente.

La implementación de dicho programa requiere una evaluación de la criticidad de los activos inicial para priorizar las puertas en función de su impacto en las operaciones. Esto garantiza el mayor ROI al centrar los recursos predictivos en los activos más vitales. Las perspectivas basadas en datos resultantes empoderan a los tomadores de decisiones comerciales para asignar los presupuestos de mantenimiento con precisión, transformando las puertas seccionales de un centro de costes en un activo gestionado y fiable.

¿Está fallando el motor de su puerta? Una guía para interpretar las señales de advertencia temprana

La integridad operativa de los sistemas de puertas automatizadas es un componente crítico para mantener un flujo de trabajo sin interrupciones y protocolos de seguridad estrictos en las instalaciones industriales.

Una falla inesperada del motor puede provocar tiempos de inactividad significativos en la producción, lo que representa una amenaza directa para la eficiencia operativa y la rentabilidad.

El monitoreo proactivo de anomalías acústicas específicas, como sonidos inusuales de molienda o chirridos, sirve como un indicador principal del desgaste de los componentes internos.

Al mismo tiempo, un análisis de vibraciones detallado puede revelar desequilibrios o desalineaciones dentro del conjunto del motor mucho antes de que ocurra una falla completa.

La implementación de una estrategia sistemática de mantenimiento predictivo, centrada en interpretar estas señales tempranas, transforma las reparaciones reactivas en intervenciones programadas y rentables.

Este enfoque mejora directamente la confiabilidad de los activos al extender la vida útil de los operadores de puertas críticos y minimizar las paradas no planificadas.

Las métricas clave de rendimiento, incluidos los cambios en el consumo de energía y los tiempos de ciclo, proporcionan datos cuantificables para evaluar la salud del motor y programar el mantenimiento.

Para los gerentes de producto, esta metodología basada en datos respalda la toma de decisiones informadas con respecto al reemplazo de componentes y la gestión del ciclo de vida a largo plazo.

La guía técnica de İmamoglu proporciona un marco para establecer niveles de rendimiento de referencia e identificar desviaciones que señalen la necesidad de una intervención proactiva.

Los responsables de decisiones comerciales pueden aprovechar estas ideas para optimizar los presupuestos de mantenimiento y reducir el costo total de propiedad, garantizando la máxima disponibilidad operativa en sus instalaciones.

Al integrar estas prácticas de diagnóstico, las organizaciones pueden lograr un estándar más alto de rendimiento del sistema y salvaguardar su continuidad operativa contra el impacto disruptivo de una falla del motor.