Maintenance Prédictive : Systèmes D’Alerte Avant Panne Dans Les Composants De Portes

Table des matières

- Le guide ultime de la maintenance prédictive pour les systèmes de portes industrielles

- Quels sont les indicateurs clés de maintenance prédictive pour la santé des composants de porte ?

- Signes précurseurs essentiels de défaillance que montrent vos composants de porte

- Analyse des vibrations vs thermographie : Quelle méthode prédictive est la meilleure pour les systèmes de porte ?

- Comment mettre en œuvre un programme de maintenance prédictive rentable pour les portes de garage

- Le moteur de votre porte est-il en train de tomber en panne ? Un guide pour interpréter les signaux d'alerte précoces

Le Guide Ultime de la Maintenance Prédictive pour les Systèmes de Portes Industrielles

L'intégrité opérationnelle des systèmes de portes industrielles est un composant crucial mais souvent sous-estimé de l'efficacité globale d'une usine. Les stratégies traditionnelles de maintenance corrective et préventive sont de plus en plus insuffisantes pour gérer les systèmes électromécaniques complexes des installations modernes à cycle élevé. Ce guide présente un changement de paradigme vers la maintenance prédictive, une méthodologie axée sur les données qui exploite la surveillance de l'état en continu pour prévoir les défaillances avant qu'elles n'entraînent des arrêts catastrophiques.

En mettant en œuvre un cadre robuste de maintenance prédictive, les équipes de maintenance peuvent passer de calendriers arbitraires basés sur le temps à des interventions basées sur les besoins. Le cœur de cette approche implique le placement stratégique de capteurs pour saisir des indicateurs de performance clés tels que la consommation de courant du moteur, l'analyse des vibrations et les temps de cycle opérationnels. Ces données offrent une vision sans précédent de la performance des actifs de chaque porte, permettant d'identifier des anomalies subtiles qui précèdent les pannes majeures.

La justification économique de cette transition est convaincante. Les temps d'arrêt non planifiés dans un environnement logistique ou de production entraînent des coûts exorbitants, qu'il s'agisse de lignes de production à l'arrêt ou d'un contrôle environnemental compromis dans les zones sensibles à la température. La maintenance prédictive cible directement ces coûts en permettant une planification de la maintenance précise, garantissant le remplacement des pièces et les ajustements lors d'arrêts planifiés, maximisant ainsi le temps de fonctionnement.

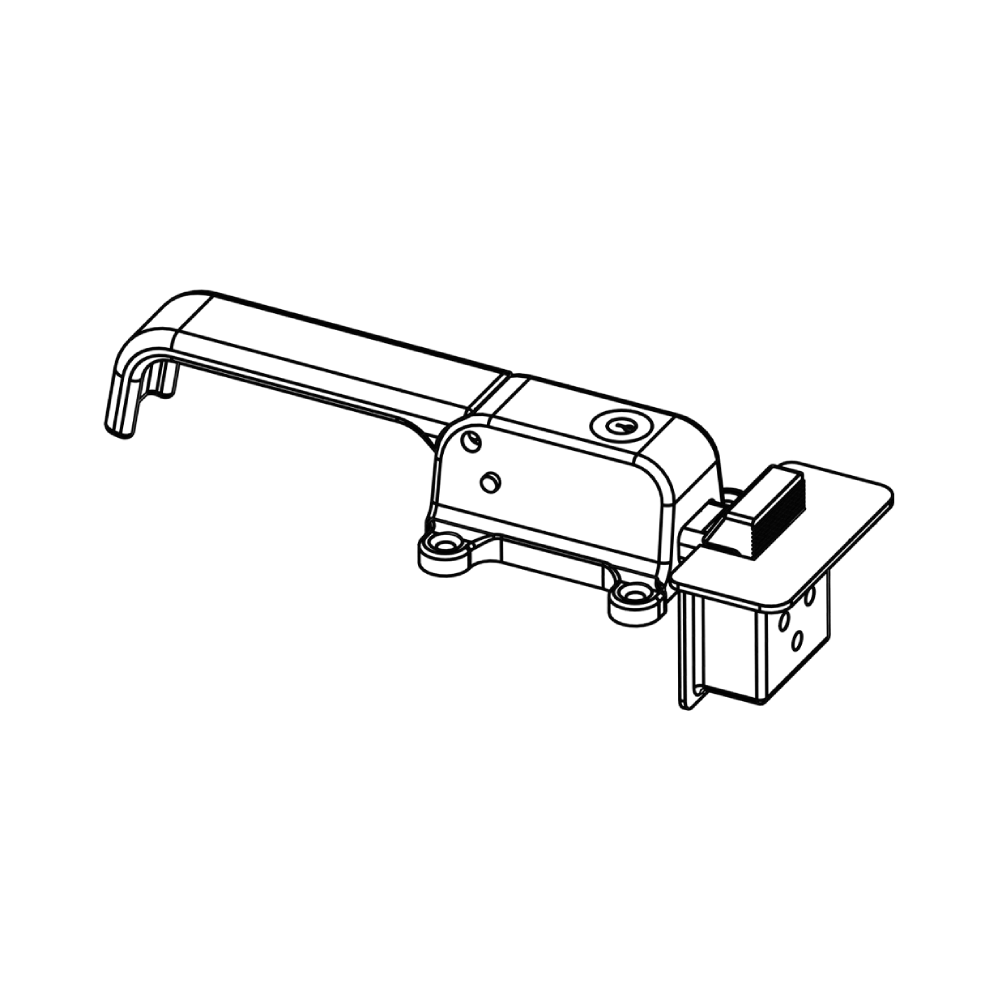

Les systèmes avancés, tels que ceux développés par İmamoglu, intègrent la connectivité IoT pour créer un tableau de bord centralisé pour tous les actifs de portes. Cela facilite la détection des défauts en temps réel et fournit aux ingénieurs de maintenance des informations actionnables. Le système peut générer automatiquement des ordres de travail lorsqu'un seuil prédéfini est dépassé, rationalisant l'ensemble du processus de maintenance et améliorant l'allocation des ressources.

En fin de compte, l'adoption d'une stratégie prédictive transforme les portes industrielles de barrières passives en composants actifs et intelligents de l'écosystème industriel. Ce guide fournit le cadre technique pour établir la fiabilité opérationnelle, en détaillant la sélection des technologies de surveillance, les techniques d'interprétation des données et l'intégration des conclusions dans le système plus large de Gestion des Actifs d'Entreprise. Le résultat est une extension significative de la durée de vie des équipements et une réduction drastique du coût total de possession.

Quels sont les indicateurs clés de la maintenance prédictive pour la santé des composants de portes ?

La transition d'une maintenance corrective à une maintenance prédictive pour les portes industrielles repose sur la surveillance et l'analyse continues d'indicateurs de performance spécifiques et de haute fidélité. Ces métriques offrent une vision objective et fondée sur les données de l'état des composants, dépassant les simples inspections programmées pour adopter une approche basée sur l'état. L'objectif principal est d'établir une performance de référence quantifiable pour le fonctionnement normal, à partir de laquelle les écarts peuvent être mesurés et utilisés pour prévoir les défaillances potentielles.

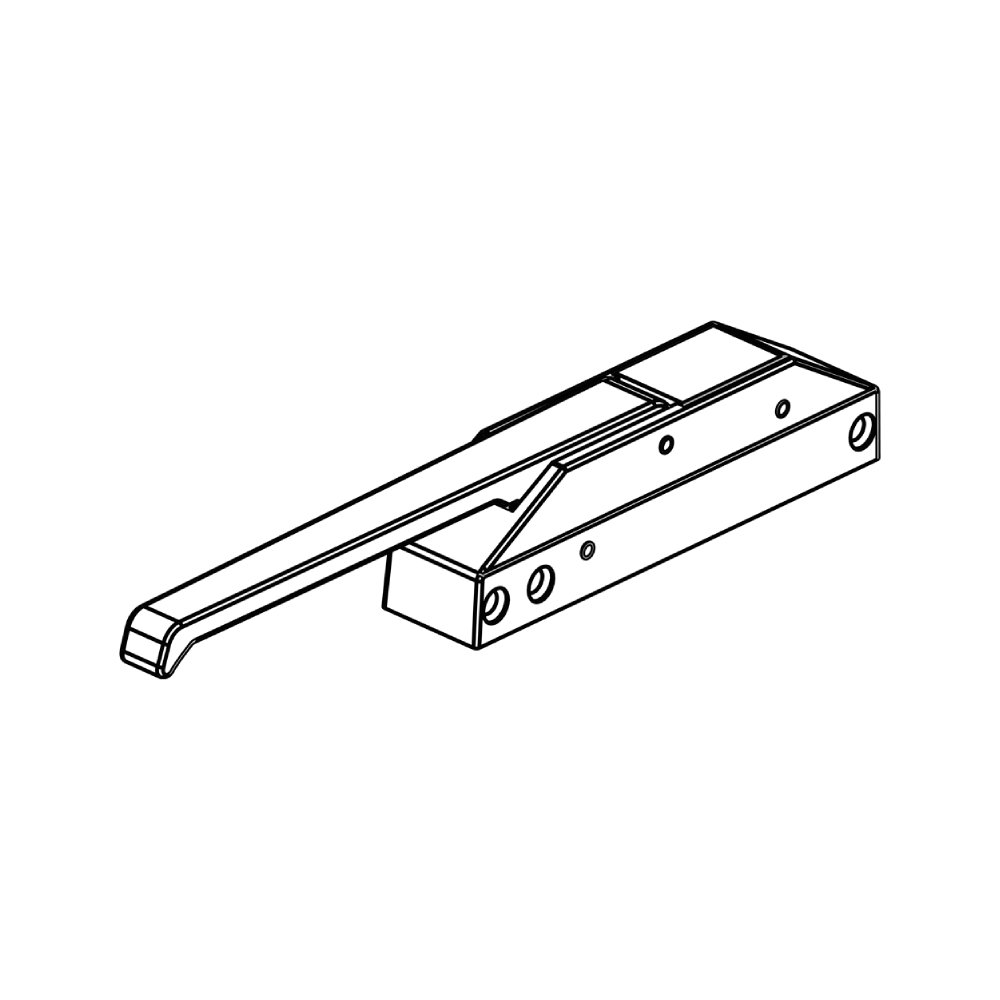

Pour le système d'entraînement mécanique, les indicateurs clés incluent la consommation de courant du moteur et son couple de sortie. Des anomalies dans la signature du courant moteur, comme une augmentation graduelle dans le temps, indiquent souvent une résistance croissante dans le système, potentiellement due à des roulements usés, un désalignement ou des composants défaillants du réducteur. Simultanément, le suivi des cycles de fonctionnement et du temps nécessaire pour accomplir les séquences d'ouverture/fermeture fournit des données cruciales sur l'état des ressorts, câbles et galets, permettant une estimation précise de la durée de vie résiduelle (DVR).

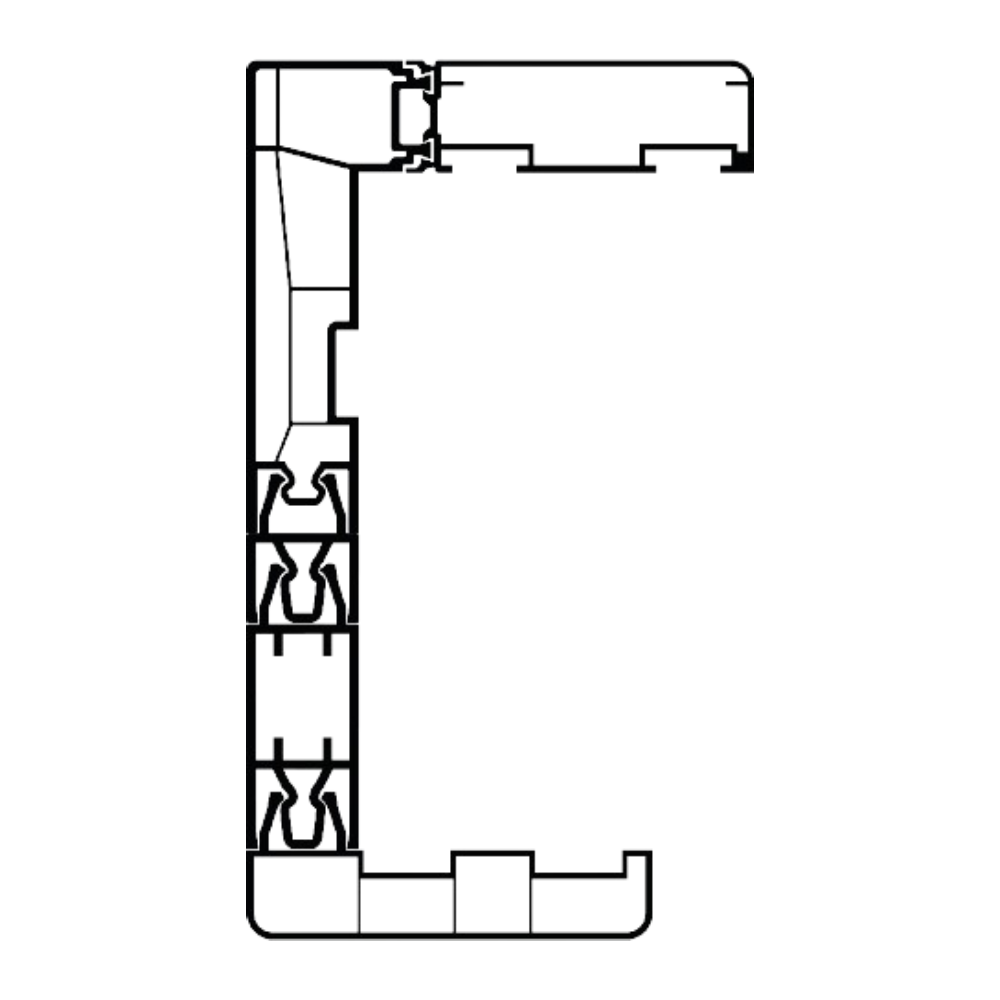

Les métriques d'intégrité structurelle sont tout aussi vitales, particulièrement pour les grandes portes à cycle élevé. L'analyse des vibrations à l'aide d'accéléromètres peut détecter des déséquilibres, des composants desserrés ou des irrégularités de rail invisibles à l'œil nu. Le temps moyen entre les pannes (MTBF) pour des composants spécifiques, calculé à partir de données historiques, devient un KPI puissant pour évaluer les améliorations de conception et pour orienter les stratégies d'approvisionnement et de stockage des pièces de rechange.

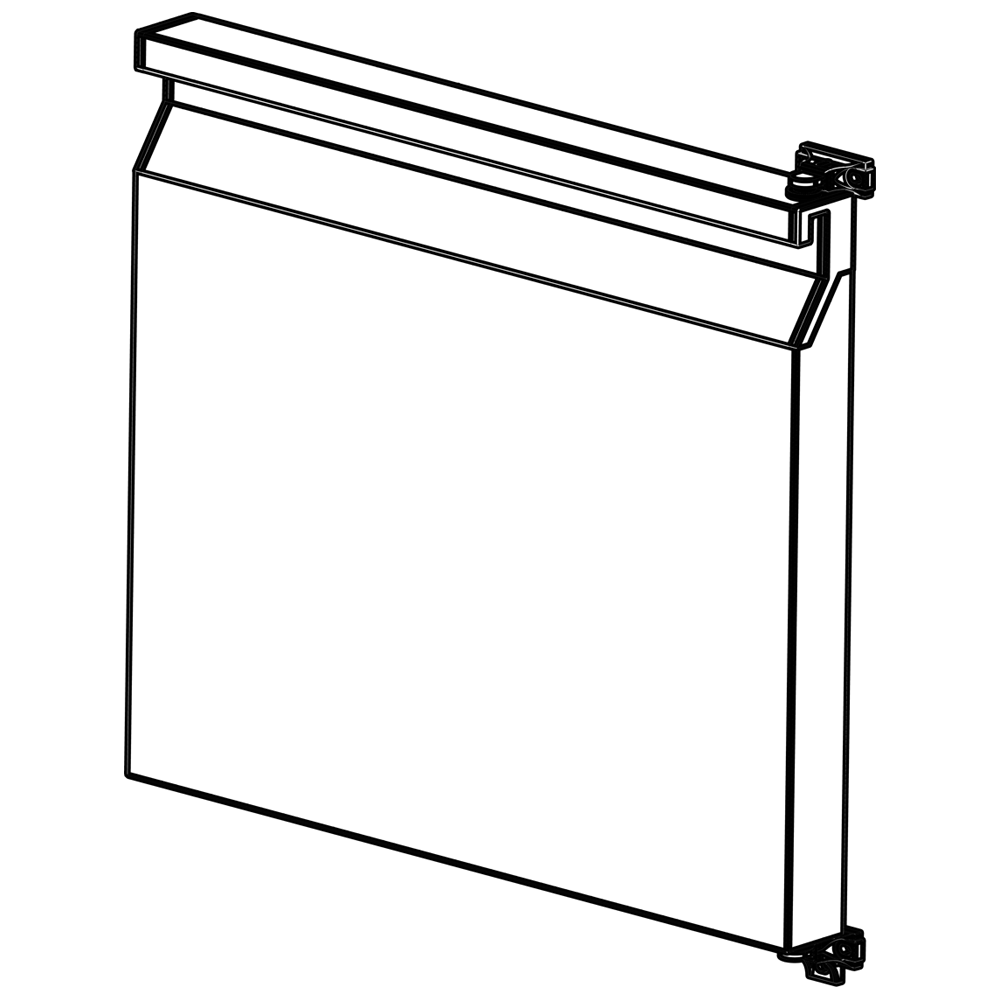

La mise en œuvre d'un système pour suivre ces métriques nécessite un réseau de capteurs robuste et une plateforme centralisée d'acquisition de données. Le système İmamoglu, par exemple, illustre cela en intégrant des capteurs IoT directement sur les composants des portes, diffusant des données en temps réel vers un tableau de bord d'analyse dans le cloud. Cela permet la mise en place d'algorithmes de prédiction de défaillance automatisés qui déclenchent des alertes lorsque les métriques s'écartent de leurs valeurs de référence établies, permettant de planifier la maintenance de manière proactive.

L'impact commercial est significatif, réduisant directement les temps d'arrêt imprévus et prolongeant la durée de vie opérationnelle des équipements. En se concentrant sur ces indicateurs clés de maintenance prédictive, les installations peuvent passer de réparations d'urgence coûteuses à des interventions planifiées et efficaces, optimisant ainsi les ressources en main-d'œuvre et en matériel tout en garantissant une fiabilité et une sécurité maximales des portes.

Signes avant-coureurs essentiels de défaillance que présentent vos composants de porte

L'intégrité opérationnelle des systèmes de portes industrielles est un facteur critique pour l'efficacité des installations, la sécurité et le coût total de possession. Les stratégies de maintenance proactive, guidées par l'identification des signes avant-coureurs essentiels de défaillance, sont primordiales pour minimiser les temps d'arrêt non planifiés. Le premier indicateur implique souvent une déviation de la signature acoustique du système, où un fonctionnement normalement fluide est remplacé par des bruits inhabituels de grincement, de crissement ou de claquement, suggérant des problèmes avec les roulements, les engrenages ou l'alignement des rails.

Au-delà des indices auditifs, les signes visuels et basés sur la performance fournissent des données cruciales. Une augmentation notable de la consommation d'énergie par l'unité d'entraînement de la porte, souvent détectable via des systèmes de surveillance modernes, indique une friction interne croissante ou un moteur en difficulté. Ceci est fréquemment accompagné de symptômes physiques tels que des secousses du vantail pendant le déplacement ou une diminution marquée des profils de vitesse et d'accélération opérationnelles, indiquant des problèmes potentiels avec le mécanisme d'entraînement ou le système de contrepoids.

Une maintenance prédictive efficace repose sur la quantification de ces avertissements. Pour les portes à cycle élevé, surveiller le temps de cycle pour détecter un allongement graduel peut révéler des inefficacités en développement avant un arrêt complet. De même, une analyse détaillée de l'usure des composants des joints, des charnières et des galets lors des inspections de routine peut prévoir les points de défaillance, permettant des remplacements programmés et non perturbateurs.

L'impact commercial de l'ignorance de ces signes est sévère, conduisant à une défaillance catastrophique pendant des créneaux logistiques ou de production critiques. La mise en œuvre d'un protocole de surveillance basé sur l'état transforme les réparations réactives en un programme stratégique de gestion des actifs. Cette approche améliore directement la fiabilité opérationnelle en garantissant que les systèmes de porte fonctionnent dans leurs paramètres conçus, protégeant les contrôles environnementaux internes et la sécurité.

Les systèmes de diagnostic avancés, tels que ceux développés par İmamoglu, intègrent des données de capteurs pour fournir des alertes en temps réel sur ces conditions pré-défaillantes. Ce niveau de capacité de diagnostic permet aux équipes de maintenance de passer au-delà de la simple observation vers une prise de décision fondée sur les données. Le résultat est une extension significative de la durée de vie du système de porte et une réduction drastique des coûts du cycle de vie, protégeant la rentabilité de votre exploitation.

Analyse des vibrations vs. imagerie thermique : Quelle méthode prédictive est la meilleure pour les systèmes de portes ?

Dans le domaine crucial de la maintenance des systèmes de portes industrielles, la sélection de la stratégie de maintenance prédictive optimale est primordiale pour minimiser les temps d'arrêt et les risques opérationnels. Deux méthodologies prominentes, l'analyse des vibrations et l'imagerie thermique, offrent des voies distinctes pour anticiper les défaillances. L'analyse des vibrations se concentre sur la détection d'anomalies dans le mouvement mécanique des composants de porte, tels que les galets, les charnières et les moteurs, en mesurant des paramètres comme la fréquence et l'amplitude. Cette méthode excelle pour identifier des problèmes tels que le déséquilibre, le mauvais alignement et l'usure des roulements avant qu'ils ne conduisent à une défaillance catastrophique du système.

Inversement, l'imagerie thermique offre une approche de diagnostic sans contact en capturant le rayonnement infrarouge pour créer une carte de température du système de porte. Cette technique est exceptionnellement efficace pour identifier les défauts électriques, tels que les connexions desserrées dans les armoires de commande de moteur, et les problèmes mécaniques comme une friction excessive dans les rails de guidage. Le principal avantage de la thermographie est sa capacité à mettre en évidence les points chauds qui signifient une perte d'énergie anormale ou un stress imminent du composant sous les charges opérationnelles réelles.

La décision entre ces technologies dépend souvent des modes de défaillance spécifiques les plus critiques pour le fonctionnement de la porte. Pour les portes à cycle élevé où l'usure mécanique est la préoccupation dominante, l'analyse des vibrations fournit une mesure plus directe et quantitative de l'état des composants. Pour les systèmes avec des entraînements électriques complexes ou où l'efficacité énergétique est un indicateur de performance clé, l'imagerie thermique offre des informations inestimables. Un programme complet de maintenance prédictive peut employer stratégiquement les deux méthodes pour obtenir une vue holistique de l'intégrité du système.

Les solutions avancées de fournisseurs comme İmamoglu intègrent ces flux de données de diagnostic dans des plateformes centralisées de surveillance de l'état. Cette intégration facilite une approche axée sur les données pour la planification de la maintenance, passant d'interventions basées sur le temps à un modèle prédictif plus efficace et fiable. En corrélant les signatures vibratoires avec les profils thermiques, les ingénieurs peuvent identifier la cause racine des anomalies avec une plus grande précision, optimisant à la fois le stock de pièces de rechange et le déploiement des techniciens.

En fin de compte, la meilleure méthode prédictive n'est pas un choix universel mais stratégique, dépendant de la conception de la porte, de son cycle de service et de son environnement opérationnel. La mise en œuvre d'un programme sur mesure qui tire parti des forces de l'analyse des vibrations pour la compréhension mécanique et de l'imagerie thermique pour le contrôle thermique et électrique garantit une disponibilité et une longévité maximales des actifs, offrant un retour sur investissement significatif grâce à l'évitement des arrêts de production.

Comment mettre en œuvre un programme de maintenance prédictive rentable pour les portes de garage industrielles

La mise en œuvre d'un programme de maintenance prédictive rentable pour les portes de garage industrielles commence par un changement stratégique, passant de réparations réactives à une approche proactive basée sur les données. Cette approche repose sur la surveillance continue des paramètres opérationnels critiques pour établir une stratégie de maintenance conditionnelle. En se concentrant sur l'état réel de l'équipement, les installations peuvent dépasser les calendriers rigides basés sur le temps, optimisant ainsi l'allocation des ressources et minimisant les visites de service inutiles.

Au cœur de cette méthodologie se trouve le déploiement d'un robuste réseau de capteurs IoT qui capture des données en temps réel sur les performances des portes. Des métriques clés telles que la consommation de courant du moteur, les temps de cycle, les patterns de vibration et l'alignement des rails sont continuellement mesurés. Ces données granulaires fournissent la base nécessaire pour détecter des anomalies subtiles qui précèdent les pannes majeures, permettant aux équipes de maintenance d'intervenir avant qu'une panne catastrophique ne se produise.

La véritable puissance de ce système est débloquée grâce à l'analyse de données avancée. Les données des capteurs collectées sont traitées pour établir des profils de performance de base pour chaque porte. Des algorithmes sophistiqués identifient ensuite les écarts par rapport à ces normes, générant des alertes actionnables. Cette capacité d'analyse prédictive transforme les données brutes en un tableau de bord clair de pronostic des défaillances, permettant aux gestionnaires de planifier la maintenance pendant les arrêts programmés.

Un avantage commercial significatif est la réduction drastique des temps d'arrêt. Les pannes imprévues des portes peuvent paralyser les opérations logistiques, entraînant des pertes de production substantielles. En prédisant les défaillances, la maintenance peut être planifiée de manière proactive, assurant la continuité opérationnelle et protégeant le débit. Cela améliore directement l'efficacité opérationnelle de la chaîne d'approvisionnement.

D'un point de vue financier, ce modèle prédictif optimise le coût total de possession. Il prolonge la durée de vie des composants de la porte en évitant une usure catastrophique et permet l'approvisionnement stratégique des pièces, évitant ainsi les coûts premium des remplacements d'urgence. Le système offert par İmamoglu illustre cette approche intégrée, combinant un matériel fiable à un logiciel intelligent.

La mise en œuvre d'un tel programme nécessite une évaluation de la criticité des actifs initiale pour prioriser les portes en fonction de leur impact sur les opérations. Cela garantit le retour sur investissement le plus élevé en concentrant les ressources prédictives sur les actifs les plus vitaux. Les informations axées sur les données qui en résultent permettent aux décideurs commerciaux d'allouer les budgets de maintenance avec précision, transformant les portes de garage d'un centre de coût en un actif géré et fiable.

Le moteur de votre porte est-il en train de tomber en panne ? Un guide pour interpréter les signaux d'alerte précoces

L'intégrité opérationnelle des systèmes de portes automatisées est un élément essentiel pour maintenir un flux de travail continu et des protocoles de sécurité stricts dans les installations industrielles.

Une panne de moteur inattendue peut entraîner des temps d'arrêt de production considérables, constituant une menace directe pour l'efficacité opérationnelle et la rentabilité.

La surveillance proactive d'anomalies acoustiques spécifiques, telles que des bruits de broyage ou de gémissement inhabituels, sert d'indicateur principal de l'usure des composants internes.

Concurremment, une analyse des vibrations détaillée peut révéler des déséquilibres ou des désalignements au sein de l'assemblage du moteur bien avant qu'une panne complète ne se produise.

La mise en œuvre d'une stratégie de maintenance prédictive systématique, centrée sur l'interprétation de ces signaux précoces, transforme les réparations réactives en interventions planifiées et rentables.

Cette approche améliore directement la fiabilité des actifs en prolongeant la durée de vie des motorisations de porte critiques et en minimisant les arrêts non planifiés.

Les indicateurs de performance clés, y compris les variations de la consommation électrique et des temps de cycle, fournissent des données quantifiables pour évaluer l'état du moteur et planifier la maintenance.

Pour les chefs de produit, cette méthodologie axée sur les données étaye la prise de décision éclairée concernant le remplacement des composants et la gestion du cycle de vie à long terme.

Le guide technique d'İmamoglu fournit un cadre pour établir des niveaux de performance de référence et identifier les écarts signalant la nécessité d'une intervention proactive.

Les décideurs commerciaux peuvent exploiter ces informations pour optimiser les budgets de maintenance et réduire le coût total de possession, garantissant ainsi une disponibilité opérationnelle maximale dans leurs installations.

En intégrant ces pratiques de diagnostic, les organisations peuvent atteindre un niveau supérieur de performance du système et protéger leur continuité opérationnelle contre l'impact perturbateur d'une panne de moteur.