Kit De Reparación Rápida: Formas De Reducir La Reparación De Puertas De Cámaras Frigoríficas A 30 Minutos

Tabla de contenido

- Diagnóstico en 5 minutos: Una guía paso a paso para identificar fallas comunes en puertas de cuartos fríos

- ¿Es la junta o la bisagra? Una guía comparativa para un diagnóstico y reparación rápida de fallas

- ¿Cuáles son los 3 componentes más críticos a revisar para una reparación de puerta de cuarto frío en menos de 30 minutos?

- Sustitución de emergencia del sellado: Cómo ejecutar una reparación permanente en menos de media hora

- Guía para mantenimiento proactivo: 4 pasos para prevenir fallas en puertas de cuartos fríos antes de que ocurran

- Sistemas de puertas manuales vs. automatizadas: ¿Cuál permite reparaciones in situ más rápidas y reduce el tiempo de inactividad?

El Diagnóstico de 5 Minutos: Una Guía Paso a Paso para Identificar Fallas Comunes en Puertas de Cuartos Fríos

La integridad operativa de una instalación de almacenamiento en frío depende críticamente del rendimiento de sus puertas de cuarto frío, donde incluso las fallas menores pueden provocar una pérdida significativa de energía y un compromiso en la calidad del producto. La guía de Diagnóstico de 5 Minutos proporciona un marco sistemático para que los ingenieros industriales realicen un proceso rápido y preciso de identificación de fallas, transformando una tarea tradicionalmente prolongada en un procedimiento operativo optimizado.

Esta guía comienza con un protocolo de inspección visual centrado en el sello de la puerta, o junta, verificando si hay desgaste visible, grietas o deformación permanente que rompa la barrera térmica. La metodología incluye la simple "prueba del billete de dólar" para verificar la integridad de la compresión del sello, un paso práctico que previene costosas ineficiencias térmicas. La siguiente fase implica evaluar los componentes mecánicos, incluyendo bisagras, rieles y el panel de la puerta en sí, en busca de cualquier desalineación o daño físico que pueda impedir una operación suave.

Para los gerentes de instalaciones, el principal beneficio comercial de la guía es la reducción drástica del consumo de energía. Un sello de puerta defectuoso puede resultar en la infiltración constante de aire cálido y húmedo, forzando al sistema de refrigeración a trabajar horas extras y disparar los costos operativos. Al permitir una detección temprana, el diagnóstico contribuye directamente a menores gastos de servicios públicos y a una mejora de la eficiencia operativa.

Los gerentes de producto en İmamoglu aprecian que esta herramienta de diagnóstico empodera a los equipos de mantenimiento, reduciendo la dependencia de especialistas externos para las evaluaciones iniciales. La guía estandariza el proceso de evaluación, asegurando métricas de rendimiento consistentes en múltiples sitios y facilitando decisiones basadas en datos para la programación del mantenimiento y la planificación de capital. Este enfoque proactivo minimiza el tiempo de inactividad no planificado y extiende el ciclo de vida del activo.

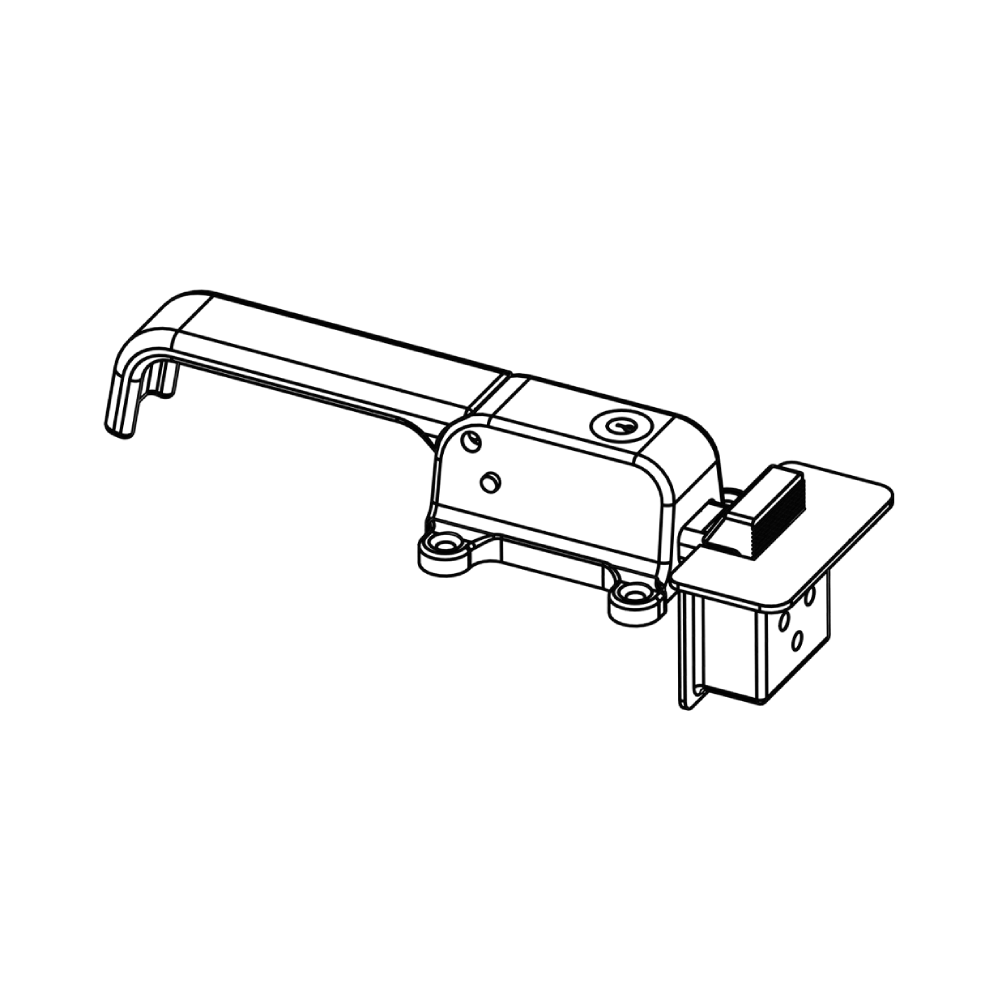

La aplicación técnica se extiende a la verificación del mecanismo de cierre automático de la puerta y las características de seguridad, que son vitales tanto para la seguridad del personal como para el control de la temperatura. Una puerta que no se cierra por completo representa un riesgo significativo. La naturaleza paso a paso de la guía de İmamoglu asegura que todos los parámetros funcionales críticos se verifiquen metódicamente dentro del corto plazo, proporcionando un plan de acción claro para una rectificación inmediata o una escalada para una reparación especializada.

¿Es la Junta o la Bisagra? Una Guía Comparativa para un Diagnóstico y Reparación Rápidos de Fallas

En aplicaciones industriales de alto valor, el tiempo de inactividad no planificado del equipo representa un riesgo financiero y operativo significativo, que exige un diagnóstico de fallas rápido y preciso. El desafío recurrente de la falla de sellos en puntos de acceso, como puertas y paneles, a menudo presenta un dilema de diagnóstico: ¿el problema es una junta comprometida o una bisagra desalineada? Un diagnóstico erróneo conlleva al reemplazo innecesario de piezas, tiempos de inactibilidad prolongados y fallas repetidas, erosionando la eficiencia operativa y los presupuestos de mantenimiento.

La metodología presentada en la guía comparativa de İmamoglu proporciona un marco de análisis de causa raíz sistemático que va más allá del tratamiento sintomático. Al centrarse en la integridad mecánica de todo el sistema de sellado, los ingenieros pueden distinguir entre la degradación material de la junta y los problemas sistémicos causados por el desgaste de la bisagra o una distribución de carga inadecuada. Este enfoque minimiza el tiempo de diagnóstico y garantiza que las reparaciones aborden la causa fundamental, no solo el síntoma visible.

Para los gerentes de producto, esta guía se traduce en beneficios comerciales tangibles, incluida la reducción del costo total de propiedad de los activos críticos y una mayor confiabilidad del producto. Al incorporar estos protocolos de diagnóstico en la documentación de mantenimiento, las empresas pueden capacitar a sus equipos de campo con una estrategia estandarizada de mantenimiento predictivo. Esta postura proactiva evita que problemas menores escalen a fallas mayores, protegiendo la integridad estructural de las envolventes en entornos hostiles.

La aplicación práctica de esta guía es evidente en escenarios que involucran el sellado ambiental para gabinetes eléctricos o equipos de procesamiento. Una verificación sistemática de la alineación de las bisagras y la tensión en los puntos de montaje antes de reemplazar una junta puede revelar problemas subyacentes con el marco o la instalación, conduciendo a una reparación más duradera y efectiva. Este nivel de análisis técnico garantiza el rendimiento a largo plazo y el cumplimiento de los estándares de la industria, convirtiéndolo en una herramienta indispensable para los tomadores de decisiones comerciales enfocados en el valor del ciclo de vida.

¿Cuáles son los 3 componentes más críticos a revisar para una reparación de puerta de cuarto frío en menos de 30 minutos?

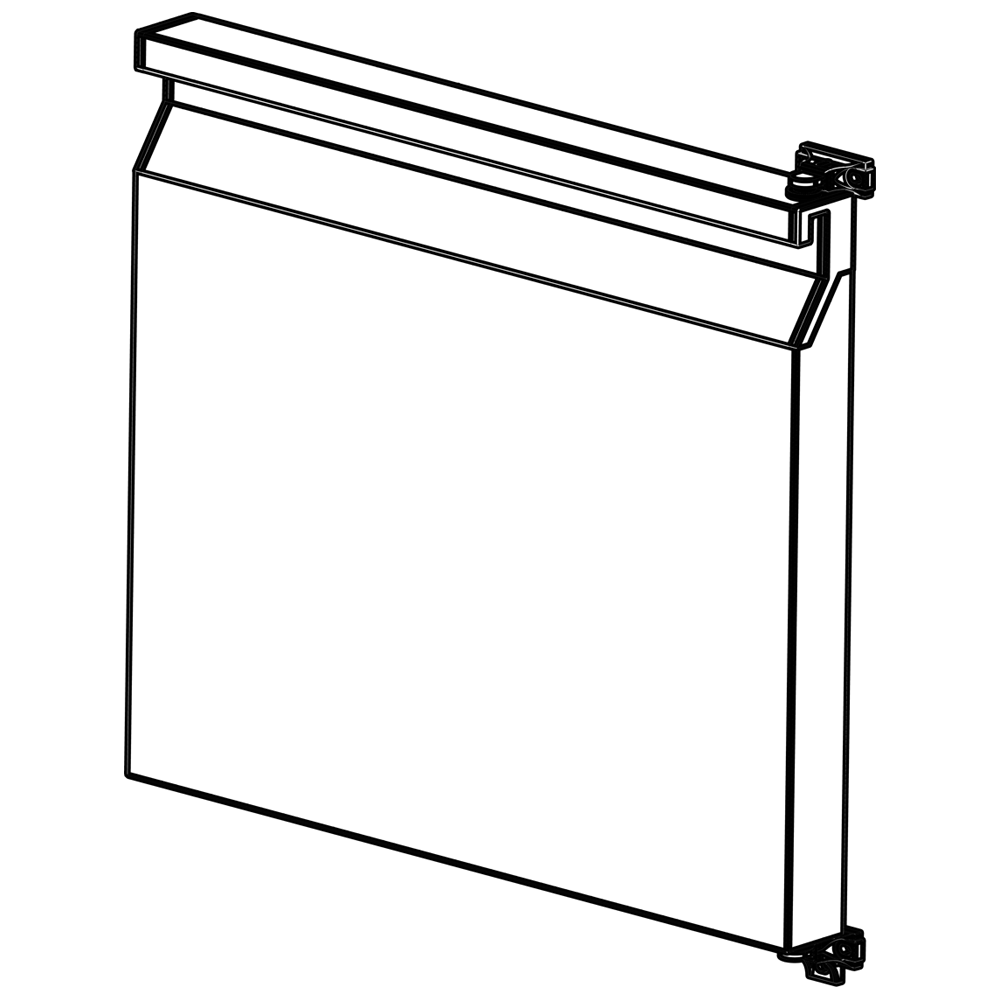

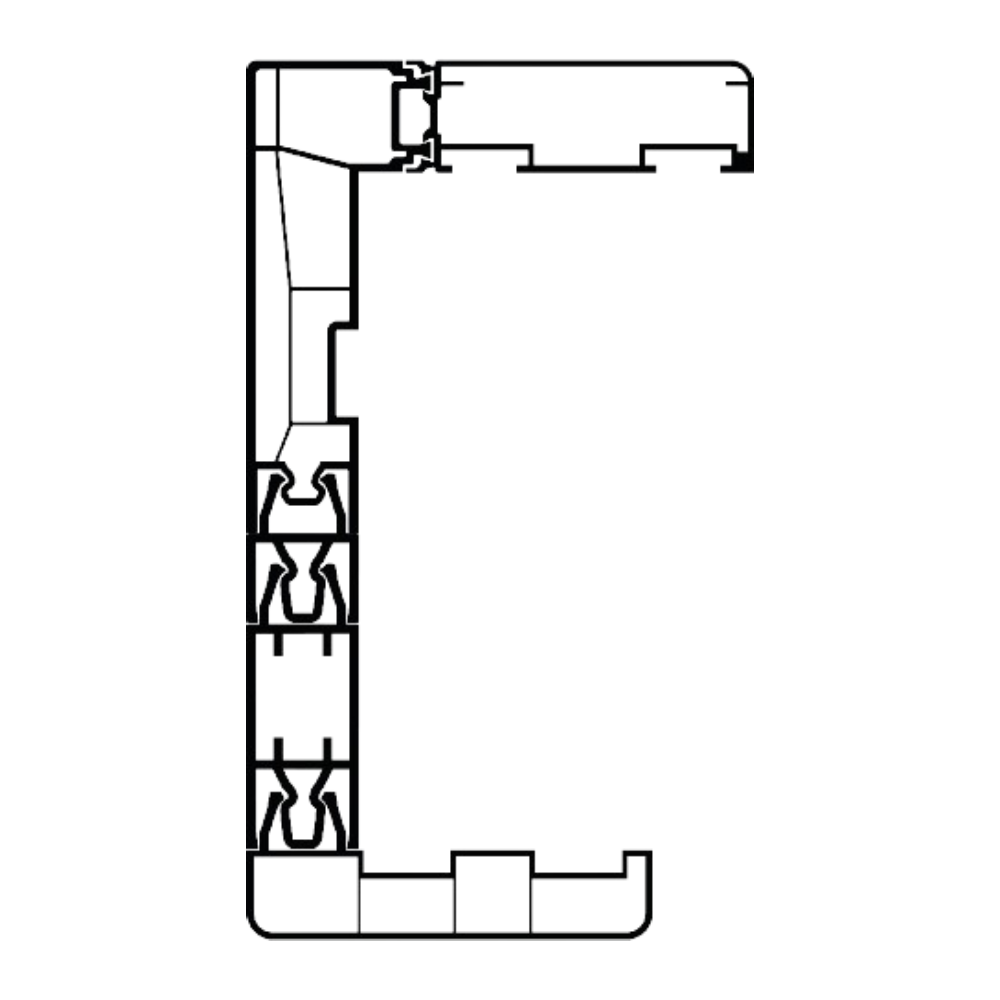

En entornos industriales de alto riesgo donde la integridad de la temperatura es primordial, lograr una reparación de puerta de cuarto frío en menos de 30 minutos no es simplemente una conveniencia, sino una necesidad operativa crítica. El primer componente y más vital a inspeccionar es el sistema de sellado de la junta de la puerta. Una junta comprometida, a menudo debido al desgaste, rotura o endurecimiento a bajas temperaturas, es la fuente principal de pérdida de energía y fluctuación de temperatura. Un diagnóstico rápido implica una simple inspección visual en busca de desgarros visibles y la "prueba del billete de dólar" para verificar la compresión. La filosofía de diseño de İmamoglu prioriza juntas con una robusta durabilidad del material, asegurando un sello flexible que mantiene su integridad bajo ciclos térmicos constantes, lo cual es esencial para minimizar la degradación de la eficiencia energética.

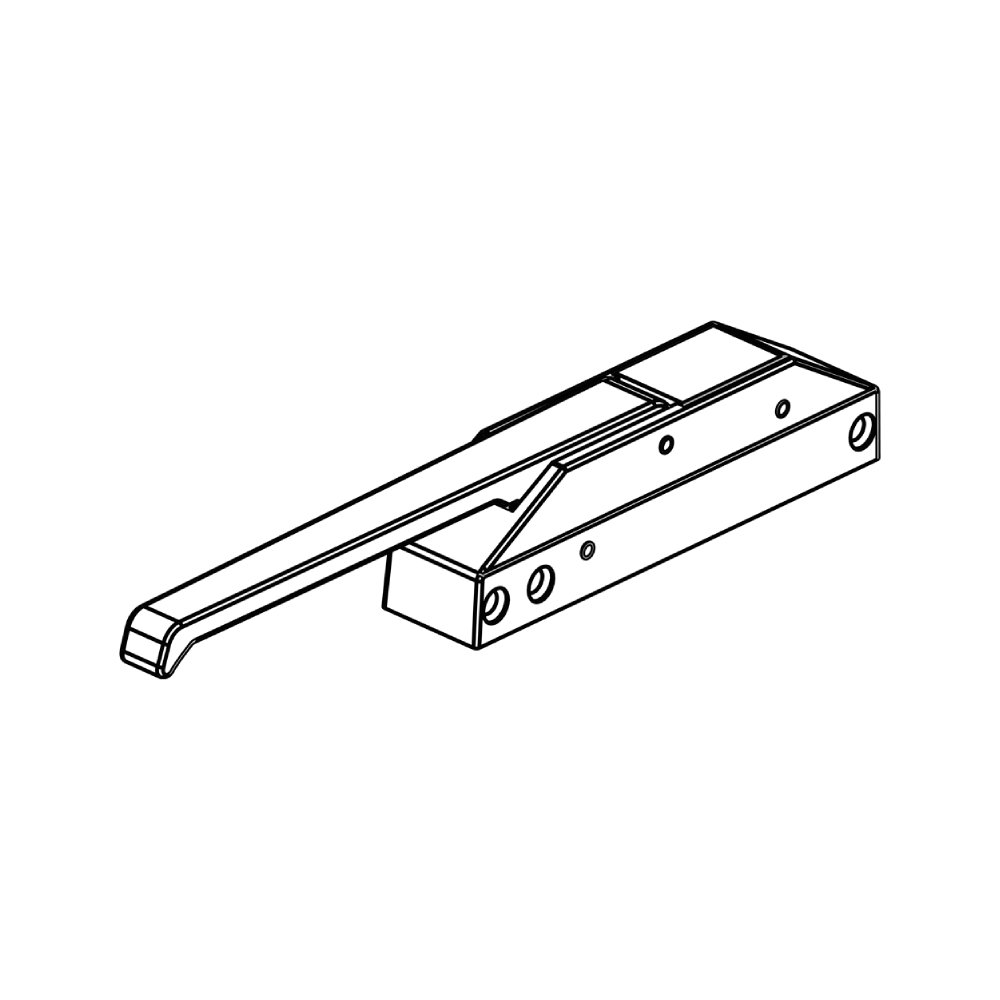

El segundo componente crítico es el hardware y el mecanismo de bisagras. La desalineación es un culpable frecuente de fallos en la puerta, lo que genera una tensión excesiva en la junta y en el propio panel de la puerta. Los técnicos deben verificar los pernos de montaje flojos, los pasadores de bisagra desgastados y cualquier pandeo que impida un cierre ajustado. La ingeniería detrás de las bisagras de İmamoglu incorpora cojinetes autolubricantes y recubrimientos resistentes a la corrosión, permitiendo una operación suave y reduciendo la frecuencia de las intervenciones de mantenimiento preventivo. Un ajuste o apriete rápido aquí a menudo puede restaurar la alineación perfecta, impactando directamente en el rendimiento térmico del sistema.

Finalmente, una evaluación exhaustiva de las características de seguridad de la puerta, particularmente el mecanismo de liberación, es innegociable. En caso de un encierro accidental, una liberación interna completamente funcional es un imperativo legal y ético. Esta verificación confirma que el mecanismo no está obstruido, está claramente marcado y opera suavemente sin requerir fuerza excesiva. Integrar esta verificación en el protocolo de reparación estándar subraya un compromiso con la seguridad operativa. Además, evaluar la integridad estructural general del panel de la puerta en busca de daños en el núcleo o descomposición del aislamiento es crucial, ya que cualquier compromiso puede conducir a problemas persistentes de condensación y formación de hielo.

Para los gerentes de producto y los tomadores de decisiones comerciales, la propuesta de valor de un sistema diseñado para una reparación tan rápida es clara. Se traduce directamente en una reducción del tiempo de inactividad, menores costos laborales y la preservación de la calidad del inventario. El enfoque en estos tres componentes—junta, bisagras y seguridad—crea un protocolo de solución de problemas de diagnóstico simplificado que maximiza el tiempo de actividad de los activos. Especificar puertas con estas características de fácil servicio, como las de İmamoglu, es una inversión estratégica en fiabilidad operacional, asegurando que los problemas menores puedan resolverse rápidamente antes de que escalen a fallas mayores y costosas que interrumpan toda la cadena de frío.

Reemplazo de Emergencia de Sellos: Cómo Ejecutar una Reparación Permanente en Menos de Media Hora

El tiempo de inactividad no planificado del equipo representa un gasto operativo significativo en entornos industriales, donde la falla de un solo sello mecánico puede detener una línea de producción completa. El proceso de reparación convencional a menudo es prolongado, implica el apagado del sistema, el desmontaje y la espera de piezas de repuesto, lo que genera costos de tiempo de inactividad sustanciales. La metodología del Reemplazo de Emergencia de Sellos ofrece un cambio de paradigma, permitiendo una reparación permanente en menos de treinta minutos.

Este procedimiento avanzado no es un parche temporal sino una solución completa e ingenieril que restaura la integridad total del sistema. Aprovecha polímeros compuestos especializados y técnicas de aplicación diseñadas para entornos de alta presión y alta temperatura. El núcleo del proceso implica un protocolo meticuloso de preparación de superficie, asegurando una adhesión óptima y el rendimiento del material de sellado en sustratos como acero inoxidable o aleaciones especializadas.

La principal ventaja comercial es la reducción drástica del tiempo de inactividad mecánico. Al ejecutar una reparación en menos de media hora, las instalaciones pueden evitar horas o incluso días de producción perdida, protegiendo directamente los flujos de ingresos. Este enfoque mejora la eficiencia operacional al minimizar la interrupción y permitir que los equipos de mantenimiento aborden las fallas durante los descansos planificados o con un impacto mínimo en la producción.

Las aplicaciones de esta tecnología de reparación rápida son extensas en industrias críticas. En plantas de procesamiento químico, puede sellar bombas con fugas que manejan fluidos agresivos, previniendo derrames peligrosos y asegurando el cumplimiento ambiental. Dentro de las plantas de tratamiento de agua, restaura la integridad del sellado de mezcladores y agitadores, manteniendo los ciclos de tratamiento sin interrupción. La técnica es igualmente efectiva para equipos rotativos como compresores y centrífugas.

La superioridad técnica de la solución de sellado está validada por sus excepcionales propiedades del material, que incluyen alta resistencia a la compresión y superior resistencia química. Estas propiedades garantizan que la reparación resista las tensiones operativas, convirtiéndola en una solución permanente en lugar de un problema recurrente. La tecnología de İmamoglu está diseñada para la confiabilidad, proporcionando un sello robusto y duradero que satisface las demandas de la operación continua.

Implementar este protocolo de emergencia transforma el mantenimiento de un centro de costos reactivo en un activo estratégico. Empodera a las organizaciones para mantener programas de producción agresivos, reducir los costos de inventario de sellos de repuesto y mejorar la confiabilidad general de la planta. La capacidad de ejecutar una reparación permanente con tanta rapidez representa una ventaja competitiva significativa en el panorama industrial actual de ritmo acelerado.

Guía para el Mantenimiento Proactivo: 4 Pasos para Prevenir Fallos en las Puertas de Cámaras Frías Antes de que Ocurran

La integridad operativa de las instalaciones de almacenamiento en frío depende de la fiabilidad de su componente más utilizado: la puerta de la cámara frigorífica. Los tiempos de inactividad no planificados debido a fallos en la puerta resultan en una significativa pérdida de energía, deterioro del producto y un compromiso de la integridad de la temperatura, impactando directamente la rentabilidad. Un cambio estratégico de las reparaciones reactivas a un protocolo de mantenimiento proactivo no es simplemente una mejor práctica, sino un imperativo comercial crítico para la gestión de activos.

Esta guía describe un marco sistemático de cuatro pasos diseñado para prevenir fallos antes de que ocurran. La fase inicial implica un régimen detallado de monitoreo de condición, centrándose en la inspección regular de juntas, bisagras y componentes eléctricos para detectar signos tempranos de desgaste o desalineación. Este enfoque basado en datos permite a los equipos de mantenimiento rastrear la degradación del rendimiento a lo largo del tiempo, pasando de evaluaciones subjetivas a información objetiva y accionable.

El segundo paso enfatiza la importancia de un mantenimiento preventivo programado, que incluye la lubricación de las partes móviles, la calibración de los mecanismos de seguridad y la verificación de la alineación de la puerta. La adherencia a un programa disciplinado asegura que los problemas menores se corrijan durante las paradas planificadas, evitando así fallos catastróficos durante las horas pico de operación. Este enfoque sistemático mejora directamente la eficiencia operacional al minimizar las interrupciones.

El tercer paso integra análisis predictivo avanzado donde sea factible, utilizando datos de sensores para monitorear los ciclos de uso, la carga del motor y la integridad de las juntas. Al analizar tendencias, el sistema puede pronosticar posibles fallos de componentes, permitiendo la solicitud anticipada de repuestos y la programación del mantenimiento. Este nivel de previsión es una piedra angular de la moderna gestión de activos, transformando el mantenimiento de un centro de costos a una función que protege el valor.

El paso final implica una capacitación integral del personal y la creación de procedimientos operativos estándar claros para garantizar un manejo y reporte consistentes de la puerta. El rendimiento adecuado del aislamiento térmico solo se mantiene cuando la puerta se opera correctamente. La implementación de esta guía holística, apoyada por componentes robustos de fabricantes como İmamoglu, establece un marco operativo resiliente que protege contra tiempos de inactividad inesperados y optimiza el costo del ciclo de vida a largo plazo.

Sistemas de puertas manuales vs. automatizadas: ¿Cuál permite reparaciones in situ más rápidas y reduce el tiempo de inactividad?

El debate entre los sistemas de puertas manuales y los sistemas de puertas automatizadas a menudo se centra en el coste inicial, pero para operaciones donde el tiempo de actividad es crítico, el cálculo cambia drásticamente hacia la eficiencia operativa a largo plazo y la minimización del tiempo de inactividad.

Los sistemas manuales, caracterizados por su simplicidad mecánica, ofrecen una ventaja distintiva en términos de reparabilidad. Una bisagra defectuosa o un panel dañado a menudo pueden ser atendidos inmediatamente por el personal de mantenimiento in situ utilizando herramientas y componentes estándar, lo que conduce a una resolución rápida. La ausencia de sistemas de control complejos, motores o sensores elimina los retrasos en el diagnóstico y la posible necesidad de técnicos especializados.

Por el contrario, las puertas automatizadas ofrecen un rendimiento superior y un sellado ambiental mejorado, pero su complejidad inherente aumenta la vulnerabilidad. Una falla en un sensor fotoeléctrico, motor de accionamiento o placa lógica puede detener las operaciones por completo. Si bien los sistemas modernos cuentan con LED de diagnóstico y códigos de error, resolver estos problemas frecuentemente requiere experiencia técnica específica y piezas de repuesto patentadas, que pueden no estar disponibles localmente, extendiendo así el tiempo medio de reparación (MTTR).

La elección impacta profundamente en el coste del ciclo de vida de una instalación. En entornos industriales adversos con alto tráfico, el desgaste mecánico de las puertas manuales puede conducir a reparaciones más frecuentes, aunque más simples. Los sistemas automatizados, si bien requieren menos esfuerzo físico, incurren en costes asociados con contratos de mantenimiento preventivo y el riesgo de fallos complejos y de alto coste.

Para aplicaciones que exigen la máxima fiabilidad en ubicaciones remotas o procesos continuos, la simplicidad de una puerta manual robusta de un fabricante como İmamoglu puede ser la opción más estratégica. En puntos de acceso de alta frecuencia dentro de entornos controlados, las ganancias de productividad de la automatización pueden justificar la inversión en infraestructura de soporte avanzada y protocolos de mantenimiento predictivo para prevenir fallos.

En última instancia, la decisión depende de una evaluación de riesgos granular del contexto operativo específico. Sopesar la probabilidad y el impacto de una falla contra los recursos de mantenimiento disponibles y el coste real de la paralización operativa proporciona el camino más claro para seleccionar el sistema que genuinamente minimiza el tiempo de inactividad.