Kit De Réparation Rapide : Réduire La Réparation Des Portes De Chambres Froides À 30 Minutes

Table des matières

- Le diagnostic express en 5 minutes : un guide étape par étape pour identifier les pannes courantes des portes de chambre froide

- Est-ce le joint ou la charnière ? Un guide comparatif pour un diagnostic et une réparation rapides des pannes

- Quels sont les 3 composants les plus critiques à vérifier pour une réparation de porte de chambre froide en moins de 30 minutes ?

- Remplacement d'urgence du joint : comment réaliser une réparation permanente en moins d'une demi-heure

- Guide de maintenance proactive : 4 étapes pour prévenir les défaillances des portes de chambre froide avant qu'elles ne surviennent

- Systèmes de portes manuelles vs. automatiques : lequel permet des réparations sur site plus rapides et une réduction des temps d'arrêt ?

Le diagnostic en 5 minutes : un guide étape par étape pour identifier les pannes courantes des portes de chambre froide

L'intégrité opérationnelle d'une installation de stockage frigorifique dépend de manière cruciale de la performance de ses portes de chambre froide, où même des défauts mineurs peuvent entraîner des pertes d'énergie significatives et une qualité des produits compromise. Le guide du diagnostic en 5 minutes fournit un cadre systématique permettant aux ingénieurs industriels de mener un processus rapide et précis d'identification des pannes, transformant une tâche traditionnellement longue en une procédure opérationnelle rationalisée.

Ce guide commence par un protocole d'inspection visuelle centré sur le joint de la porte, ou joint d'étanchéité, en vérifiant l'usure visible, les fissures ou la déformation permanente qui rompt la barrière thermique. La méthodologie inclut le simple « test du billet de banque » pour vérifier l'intégrité de la compression du joint, une étape pratique qui prévient une inefficacité thermique coûteuse. La phase suivante consiste à évaluer les composants mécaniques, y compris les charnières, les rails et le panneau de la porte lui-même, pour tout désalignement ou dommage physique pouvant entraver le bon fonctionnement.

Pour les responsables d'installation, le principal avantage commercial de ce guide est la réduction drastique de la consommation d'énergie. Un joint de porte défectueux peut entraîner une infiltration constante d'air chaud et humide, forçant le système de réfrigération à fonctionner en surrégime et faisant flamber les coûts opérationnels. En permettant une détection précoce, le diagnostic contribue directement à la réduction des dépenses de services publics et à l'amélioration de l'efficacité opérationnelle.

Les responsables produits chez İmamoglu apprécient le fait que cet outil de diagnostic renforce les capacités des équipes de maintenance, réduisant la dépendance envers des spécialistes externes pour les évaluations initiales. Le guide standardise le processus d'évaluation, garantissant des indicateurs de performance cohérents sur plusieurs sites et facilitant les décisions fondées sur les données pour la planification de la maintenance et des investissements. Cette approche proactive minimise les temps d'arrêt non planifiés et prolonge le cycle de vie des actifs.

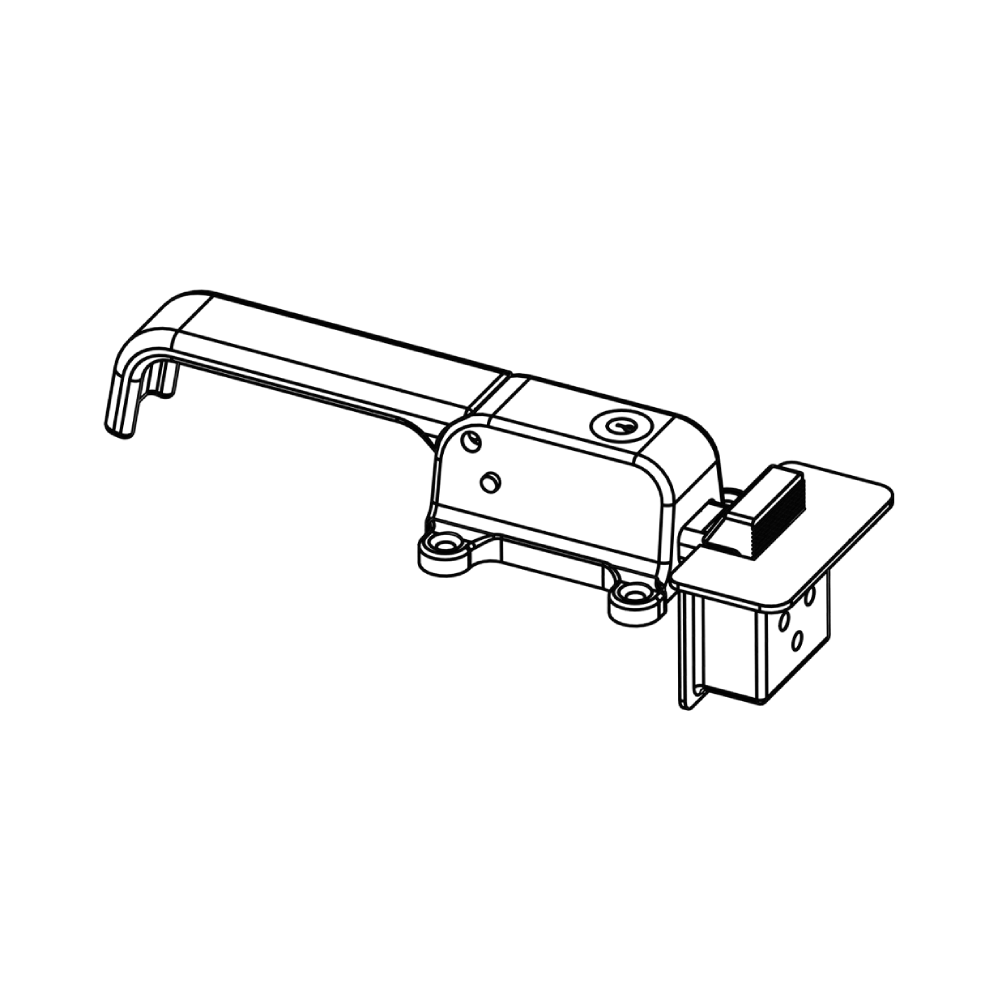

L'application technique s'étend à la vérification du mécanisme de fermeture automatique de la porte et des dispositifs de sécurité, qui sont vitaux à la fois pour la sécurité du personnel et le contrôle de la température. Une porte qui ne se ferme pas complètement présente un risque significatif. La nature étape par étape du guide İmamoglu garantit que tous les paramètres fonctionnels critiques sont vérifiés méthodiquement dans le court laps de temps, fournissant un plan d'action clair pour une rectification immédiate ou une escalade pour une réparation spécialisée.

Est-ce le joint ou la charnière ? Un guide comparatif pour un diagnostic et une réparation rapides des pannes

Dans les applications industrielles à haute valeur, les temps d'arrêt imprévus des équipements représentent un risque financier et opérationnel significatif, exigeant un diagnostic de panne rapide et précis. Le défi récurrent de la défaillance des joints sur les points d'accès, tels que les portes et les panneaux, présente souvent un dilemme de diagnostic : le problème est-il un joint compromis ou une charnière désalignée ? Un mauvais diagnostic entraîne un remplacement inutile de pièces, des temps d'arrêt prolongés et des pannes répétées, érodant l'efficacité opérationnelle et les budgets de maintenance.

La méthodologie présentée dans le guide comparatif d'İmamoglu fournit un cadre systématique d'analyse des causes racines qui va au-delà du traitement symptomatique. En se concentrant sur l'intégrité mécanique de l'ensemble du système d'étanchéité, les ingénieurs peuvent distinguer la dégradation matérielle du joint des problèmes systémiques causés par l'usure des charnières ou une mauvaise répartition de la charge. Cette approche minimise le temps de diagnostic et garantit que les réparations traitent la cause fondamentale, et pas seulement le symptôme visible.

Pour les responsables de produit, ce guide se traduit par des avantages commerciaux tangibles, notamment une réduction du coût total de possession des actifs critiques et une fiabilité accrue du produit. En intégrant ces protocoles de diagnostic dans la documentation de maintenance, les entreprises peuvent doter leurs équipes sur le terrain d'une stratégie standardisée de maintenance prédictive. Cette posture proactive empêche les problèmes mineurs de dégénérer en pannes majeures, protégeant l'intégrité structurelle des enceintes dans des environnements difficiles.

L'application pratique de ce guide est évidente dans les scénarios impliquant l'étanchéité environnementale pour les armoires électriques ou les équipements de traitement. Une vérification systématique de l'alignement des charnières et de la contrainte aux points de fixation avant de remplacer un joint peut révéler des problèmes sous-jacents avec le cadre ou l'installation, conduisant à une réparation plus durable et plus efficace. Ce niveau d'analyse technique garantit des performances à long terme et la conformité aux normes industrielles, ce qui en fait un outil indispensable pour les décideurs commerciaux axés sur la valeur du cycle de vie.

Quels sont les 3 composants les plus critiques à vérifier pour une réparation de porte de chambre froide en moins de 30 minutes ?

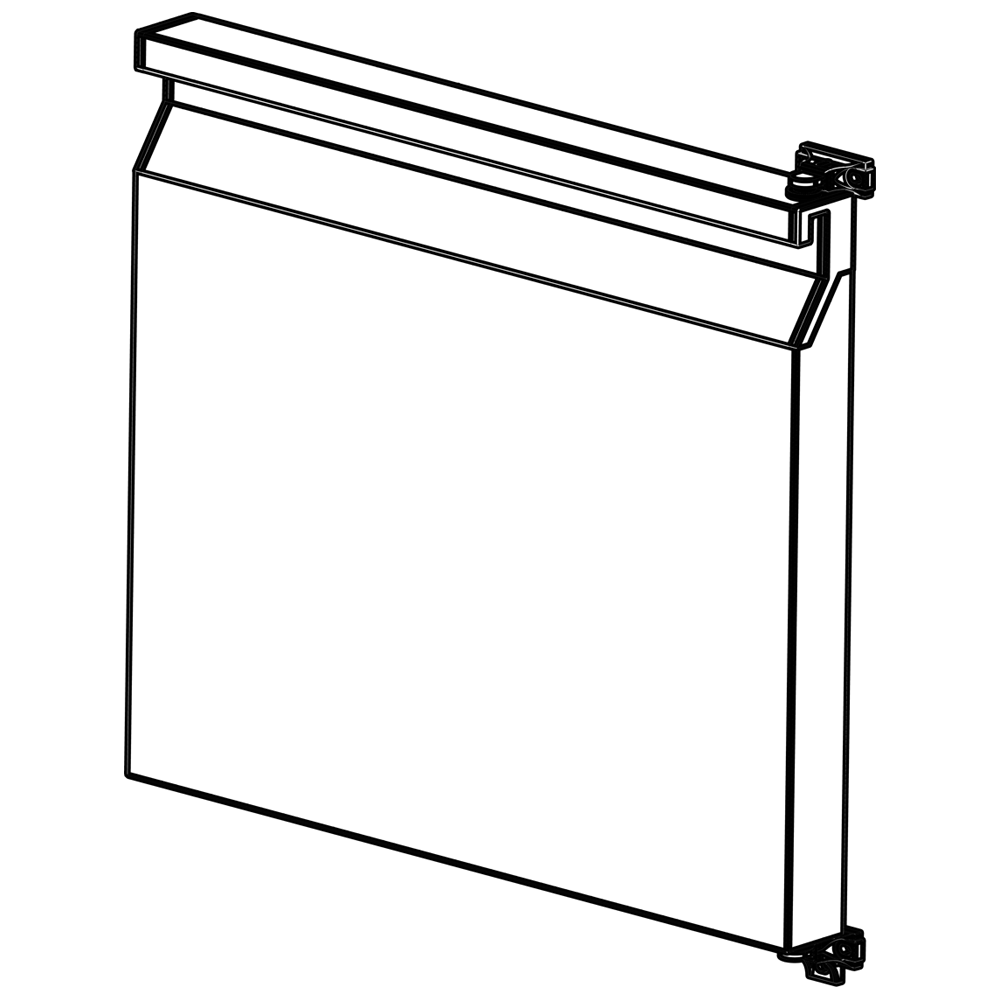

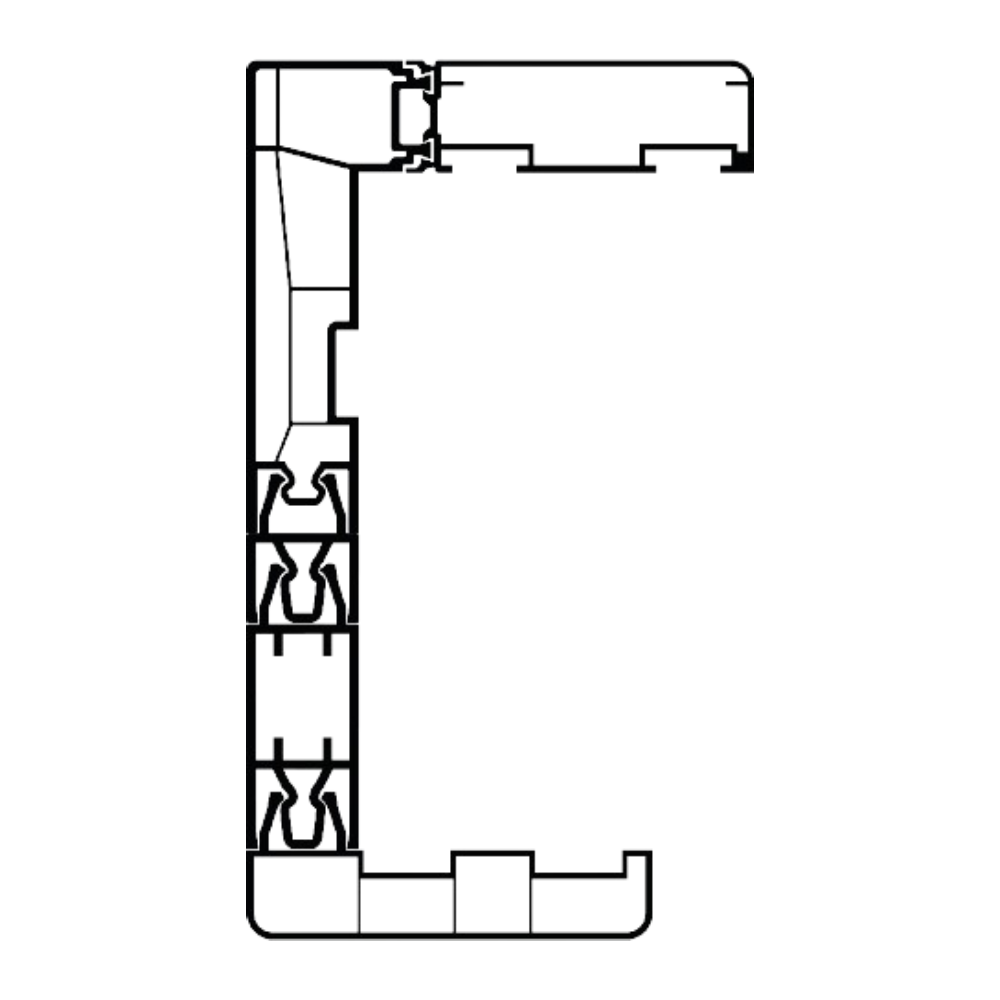

Dans les environnements industriels à haut risque où l'intégrité de la température est primordiale, réaliser une réparation de porte de chambre froide en moins de 30 minutes n'est pas seulement une commodité, mais une nécessité opérationnelle critique. Le premier et le plus vital composant à inspecter est le système d'étanchéité de la joint de porte. Un joint compromis, souvent en raison de l'usure, des déchirures ou du durcissement à basse température, est la source principale de perte d'énergie et de fluctuation de température. Un diagnostic rapide implique une simple inspection visuelle pour détecter les déchirures visibles et le « test du billet de dollar » pour vérifier la compression. La philosophie de conception d'İmamoglu privilégie les joints avec une robuste durabilité des matériaux, garantissant un joint souple qui maintient son intégrité sous des cycles thermiques constants, ce qui est essentiel pour minimiser la dégradation de l'efficacité énergétique.

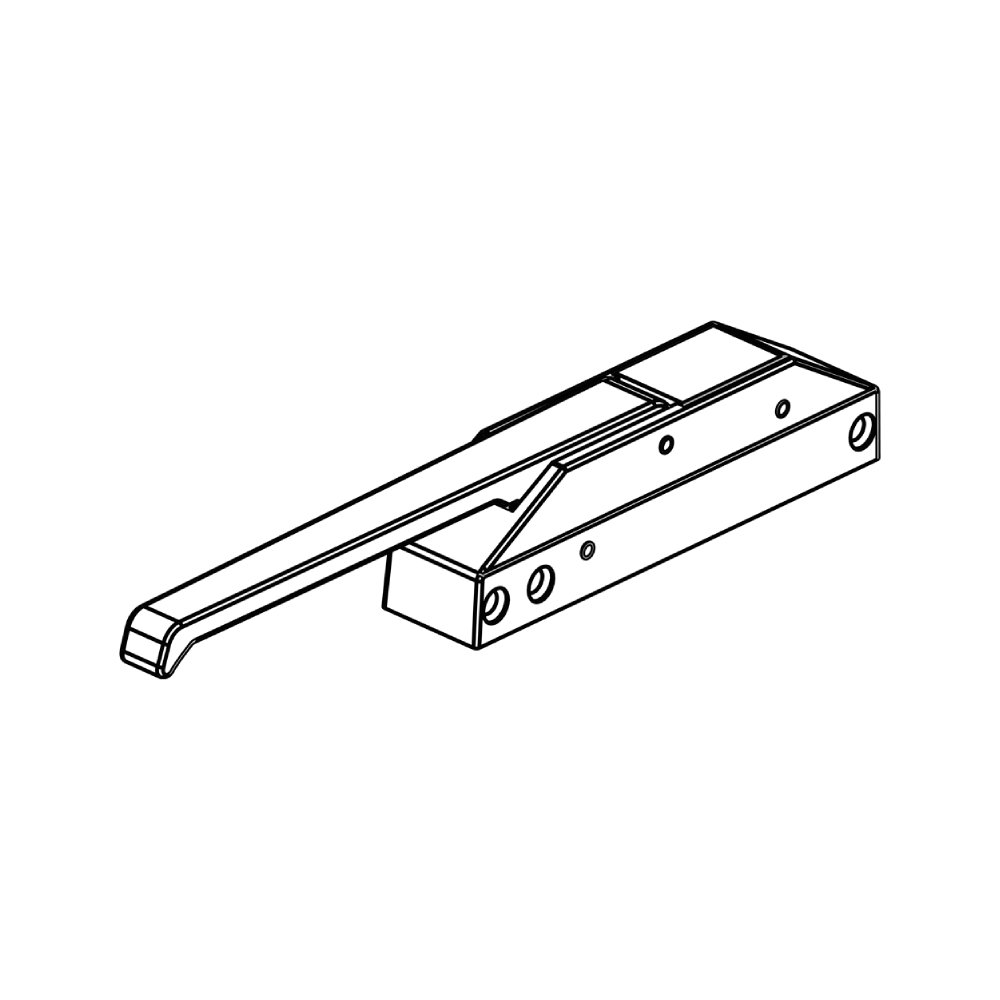

Le deuxième composant critique est le matériel et le mécanisme de charnière. Le désalignement est souvent responsable de la défaillance de la porte, entraînant une tension excessive sur le joint et le panneau de porte lui-même. Les techniciens doivent vérifier les boulons de fixation desserrés, les axes de charnière usés et tout affaissement empêchant une fermeture parfaite. L'ingénierie des charnières İmamoglu intègre des roulements autolubrifiants et des revêtements résistants à la corrosion, permettant un fonctionnement fluide et réduisant la fréquence des interventions de maintenance préventive. Un ajustement ou un serrage rapide ici peut souvent rétablir un alignement parfait, impactant directement la performance thermique du système.

Enfin, une évaluation approfondie des dispositifs de sécurité de la porte, en particulier du mécanisme de déverrouillage interne, est non négociable. En cas d'enfermement accidentel, une déverrouillage interne pleinement fonctionnel est une impérative légale et éthique. Cette vérification confirme que le mécanisme n'est pas obstrué, est clairement marqué et fonctionne sans nécessiter une force excessive. Intégrer cette vérification dans le protocole de réparation standard souligne un engagement envers la sécurité opérationnelle. De plus, évaluer l'intégrité structurelle globale du panneau de porte pour détecter des dommages au cœur ou une détérioration de l'isolation est crucial, car toute compromission peut entraîner des problèmes persistants de condensation et de formation de glace.

Pour les chefs de produit et les décideurs commerciaux, la proposition de valeur d'un système conçu pour une réparation aussi rapide est claire. Elle se traduit directement par une réduction des temps d'arrêt, des coûts de main-d'œuvre plus bas et une qualité des stocks préservée. L'accent mis sur ces trois composants - le joint, les charnières et la sécurité - crée un protocole de dépannage de diagnostic rationalisé qui maximise le temps de fonctionnement des actifs. Spécifier des portes avec ces caractéristiques facilement réparables, comme celles d'İmamoglu, est un investissement stratégique dans la fiabilité opérationnelle, garantissant que les problèmes mineurs peuvent être résolus rapidement avant qu'ils ne se transforment en défaillances majeures et coûteuses perturbant toute la chaîne du froid.

Remplacement d'urgence des joints : Comment réaliser une réparation permanente en moins d'une demi-heure

Les arrêts d'équipement non planifiés représentent une dépense opérationnelle significative dans les environnements industriels, où la défaillance d'un seul joint mécanique peut paralyser une ligne de production entière. Le processus de réparation conventionnel est souvent long, impliquant l'arrêt du système, le démontage et l'attente des pièces de rechange, entraînant des coûts d'indisponibilité substantiels. La méthodologie du remplacement d'urgence des joints offre un changement de paradigme, permettant une réparation permanente en moins de trente minutes.

Cette procédure avancée n'est pas une rustine temporaire mais une solution complète et conçue qui rétablit l'intégrité totale du système. Elle s'appuie sur des polymères composites spécialisés et des techniques d'application conçues pour les environnements à haute pression et haute température. Le cœur du processus implique un protocole méticuleux de préparation de surface, garantissant une adhérence et une performance optimales du matériau d'étanchéité sur des substrats comme l'acier inoxydable ou les alliages spécialisés.

L'avantage commercial principal est la réduction drastique de l'indisponibilité mécanique. En exécutant une réparation en moins d'une demi-heure, les installations peuvent éviter des heures, voire des jours de production perdue, protégeant directement les flux de revenus. Cette approche améliore l'efficacité opérationnelle en minimisant les perturbations et en permettant aux équipes de maintenance de traiter les défaillances pendant les pauses planifiées ou avec un impact minimal sur la production.

Les applications de cette technologie de réparation rapide sont étendues à travers les industries critiques. Dans les usines de traitement chimique, elle peut étancher des pompes qui fuient et manipulent des fluides agressifs, empêchant les déversements dangereux et assurant la conformité environnementale. Dans les stations de traitement des eaux, elle rétablit l'intégrité d'étanchéité des mélangeurs et des agitateurs, maintenant les cycles de traitement sans interruption. La technique est tout aussi efficace pour les équipements rotatifs tels que les compresseurs et les centrifugeuses.

La supériorité technique de la solution d'étanchéité est validée par ses exceptionnelles propriétés matérielles, incluant une haute résistance à la compression et une supérieure résistance chimique. Ces propriétés garantissent que la réparation résiste aux contraintes opérationnelles, en faisant une solution permanente plutôt qu'un problème récurrent. La technologie d'İmamoglu est conçue pour la fiabilité, fournissant un joint robuste et durable qui répond aux exigences de fonctionnement continu.

La mise en œuvre de ce protocole d'urgence transforme la maintenance d'un centre de coût réactif en un atout stratégique. Elle permet aux organisations de maintenir des calendriers de production agressifs, de réduire les coûts d'inventaire pour les joints de rechange et d'améliorer la fiabilité globale de l'usine. La capacité d'exécuter une réparation permanente si rapidement représente un avantage concurrentiel significatif dans le paysage industriel actuel au rythme effréné.

Guide de la Maintenance Proactive : 4 Étapes pour Prévenir les Pannes de Porte de Chambre Froide Avant qu'elles ne Surviennent

L'intégrité opérationnelle des installations de stockage frigorifique dépend de la fiabilité de leur composant le plus sollicité : la porte de chambre froide. Les temps d'arrêt imprévus dus à une défaillance de la porte entraînent des pertes d'énergie significatives, une détérioration des produits et une compromission de l'intégrité thermique, impactant directement la rentabilité. Le passage stratégique des réparations réactives à un protocole de maintenance proactive n'est pas seulement une meilleure pratique, mais un impératif commercial critique pour la gestion des actifs.

Ce guide présente un cadre systématique en quatre étapes conçu pour prévenir les pannes avant qu'elles ne se produisent. La phase initiale implique un régime détaillé de surveillance de l'état, axé sur l'inspection régulière des joints, des charnières et des composants électriques pour détecter les premiers signes d'usure ou de désalignement. Cette approche basée sur les données permet aux équipes de maintenance de suivre la dégradation des performances dans le temps, dépassant les évaluations subjectives pour obtenir des informations objectives et exploitables.

La deuxième étape souligne l'importance d'un calendrier planifié de maintenance préventive, qui inclut la lubrification des pièces mobiles, l'étalonnage des mécanismes de sécurité et la vérification de l'alignement de la porte. Le respect d'un calendrier rigoureux garantit que les problèmes mineurs sont corrigés lors d'arrêts planifiés, évitant ainsi les pannes catastrophiques pendant les heures de pointe opérationnelles. Cette approche systématique améliore directement l'efficacité opérationnelle en minimisant les perturbations.

La troisième étape intègre des analytiques prédictives avancées lorsque cela est possible, utilisant les données des capteurs pour surveiller le nombre de cycles, la charge du moteur et l'intégrité des joints. En analysant les tendances, le système peut prévoir les défaillances potentielles des composants, permettant ainsi la commande anticipée de pièces et la planification de la maintenance. Ce niveau de prévision est une pierre angulaire de la gestion des actifs moderne, transformant la maintenance d'un centre de coût en une fonction protectrice de valeur.

La dernière étape implique une formation complète du personnel et la création de procédures opératoires standard claires pour garantir une manipulation et un signalement cohérents de la porte. Les performances d'isolation thermique ne sont maintenues que lorsque la porte est utilisée correctement. La mise en œuvre de ce guide holistique, soutenu par des composants robustes de fabricants comme İmamoglu, établit un cadre opérationnel résilient qui protège contre les temps d'arrêt imprévus et optimise le coût du cycle de vie à long terme.

Systèmes de porte manuels vs automatisés : lequel permet des réparations sur site plus rapides et une réduction des temps d'arrêt ?

Le débat entre les systèmes de porte manuels et les systèmes de porte automatisés se concentre souvent sur le coût initial, mais pour les opérations où le temps de fonctionnement est critique, le calcul change radicalement en faveur de l'efficacité opérationnelle à long terme et de la minimisation des temps d'arrêt.

Les systèmes manuels, caractérisés par leur simplicité mécanique, offrent un avantage distinct en termes de réparabilité. Une charnière défectueuse ou un panneau endommagé peut souvent être réparé immédiatement par le personnel de maintenance sur site à l'aide d'outils et de composants standard, ce qui conduit à une résolution rapide. L'absence de systèmes de contrôle complexes, de moteurs ou de capteurs élimine les retards de diagnostic et le besoin potentiel de techniciens spécialisés.

Inversement, les portes automatisées offrent un débit supérieur et une étanchéité environnementale, mais leur complexité augmente intrinsèquement la vulnérabilité. Une défaillance d'un capteur photo-électrique, d'un moteur d'entraînement ou d'une carte logique peut arrêter complètement les opérations. Bien que les systèmes modernes disposent de LED de diagnostic et de codes d'erreur, la résolution de ces problèmes nécessite fréquemment une expertise technique spécifique et des pièces de rechange propriétaires, qui peuvent ne pas être disponibles localement, prolongeant ainsi le temps moyen de réparation (MTTR).

Le choix impacte profondément le coût du cycle de vie d'une installation. Dans les environnements industriels difficiles à fort trafic, l'usure mécanique des portes manuelles peut entraîner des réparations plus fréquentes, bien que plus simples. Les systèmes automatisés, bien qu'exigeant moins d'effort physique, engendrent des coûts associés aux contrats de maintenance préventive et au risque de pannes complexes et coûteuses.

Pour les applications exigeant une fiabilité maximale dans des sites isolés ou des processus continus, la simplicité d'une porte manuelle robuste d'un fabricant comme İmamoglu peut être le choix le plus stratégique. Dans les points d'accès à haute fréquence within des environnements contrôlés, les gains de productivité de l'automatisation peuvent justifier l'investissement dans une infrastructure de support avancée et des protocoles de maintenance prédictive pour prévenir les pannes.

En définitive, la décision repose sur une évaluation des risques granulaire du contexte opérationnel spécifique. Peser la probabilité et l'impact d'une défaillance par rapport aux ressources de maintenance disponibles et au coût réel de l'arrêt opérationnel offre le chemin le plus clair pour sélectionner le système qui minimise véritablement les temps d'arrêt.