Juntas De Puertas De Bajo Consumo: Guía Para Reducir Facturas Y Pérdida De Calor

Tabla de contenido

- La guía definitiva para juntas de puerta energéticamente eficientes: Un desglose técnico para instalaciones industriales

- ¿Cuánto puede ahorrar realmente una junta de puerta industrial? Un análisis de costo-beneficio

- Juntas de compresión vs. Sellos de cepillo: ¿Cuál es la opción superior para la eficiencia térmica?

- Factores críticos para seleccionar la junta de puerta correcta para minimizar la pérdida de calor

- ¿Le están costando dinero los sellos de las puertas de su almacén? Una guía para la auditoría de rendimiento

- ¿Cuál es el valor R de una junta de puerta? Entendiendo la resistencia térmica en sellos industriales

La Guía Definitiva para Juntas de Puerta Energéticamente Eficientes: Un Análisis Técnico para Instalaciones Industriales

La integridad operativa de una instalación industrial depende críticamente de mantener entornos internos estables, un desafío en el que la humilde junta de puerta juega un papel fundamental inesperado. Una barrera térmica efectiva no se trata meramente de aislamiento, sino de crear un sello continuo que previene la costosa transferencia de energía. La ciencia detrás de esto implica entender los mecanismos de transferencia de calor, donde un sellado inadecuado conduce a una pérdida significativa de energía y tensiones en los sistemas HVAC.

Seleccionar el material de junta apropiado es una decisión técnica fundamental. Los materiales deben evaluarse por su resistencia a la deformación por compresión, que define la capacidad del material para recuperar su forma original después de ciclos repetidos de compresión. Una junta con pobre recuperación desarrollará rápidamente huecos, comprometiendo todo el sello. Además, el material debe exhibir una excelente resistencia ambiental a factores como temperaturas extremas, ozono, exposición a los UV y contacto químico para garantizar un rendimiento a largo plazo.

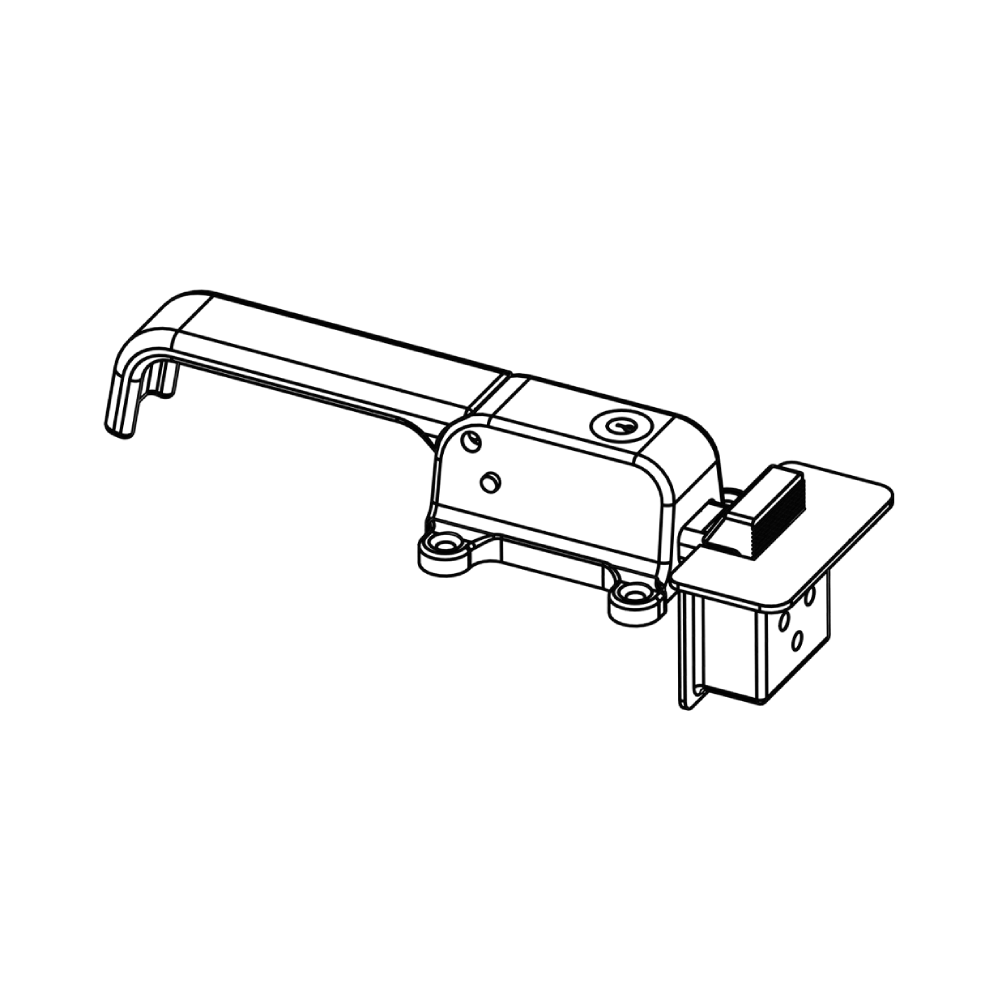

Más allá de la ciencia de materiales, el diseño geométrico del perfil de la junta es igualmente importante para lograr un sellado óptimo. Los sistemas de juntas avanzados de İmamoglu a menudo incorporan perfiles de doble sellado o magnéticos que crean una barrera más robusta contra la infiltración de aire. Esta ingeniería sofisticada combate directamente la fuga de aire, una fuente primaria de ineficiencia energética en almacenes y plantas de fabricación, al asegurar que la junta se adapte perfectamente a la superficie de la puerta incluso bajo desalineaciones menores.

La justificación financiera para un sistema de juntas premium es clara al calcular el retorno de la inversión. La reducción en el consumo de energía reduce directamente los gastos operativos, mientras que la disminución de la carga en los equipos de calefacción y refrigeración extiende su vida útil. Esto contribuye directamente a los objetivos de sostenibilidad de una instalación al minimizar su huella de carbono.

Para instalaciones con necesidades específicas de control climático, como almacenamiento en frío o salas limpias, el sello hermético proporcionado por una junta de alto rendimiento no es negociable. Es la primera línea de defensa contra la entrada de humedad, contaminación y fluctuaciones de temperatura. La instalación correcta es crítica; incluso la mejor junta tendrá un rendimiento inferior si no se instala con la fuerza de compresión y alineación correctas, destacando la necesidad de una especificación e implementación profesional.

¿Cuánto Puede Ahorrar Realmente un Sellado para Puerta Industrial? Un Análisis de Costo-Beneficio

La función principal de un sellado para puerta industrial es establecer un sellado hermético robusto, un factor crítico que a menudo se subestima en la elaboración de presupuestos operativos. Cuando una instalación carece de un sellado adecuado en las puertas, experimenta una pérdida de energía significativa a medida que el aire acondicionado se escapa y el aire no acondicionado se infiltra. Este intercambio continuo obliga a los sistemas de HVAC a trabajar horas extras, lo que genera un consumo energético exorbitante y un desgaste acelerado de los equipos.

Un análisis cuantitativo de costo-beneficio revela ahorros sustanciales. Al implementar un sistema de sellado de alto rendimiento como los de İmamoglu, las instalaciones pueden reducir sus costos de calefacción y refrigeración en un 15% a 30% anual. El retorno de la inversión se calcula no solo en ahorros de energía, sino también en una mejora de la eficiencia térmica, que estabiliza las temperaturas internas tanto para el control de procesos como para la comodidad del personal. Esto impacta directamente en los resultados finales al reducir las facturas de servicios públicos y extender el ciclo de vida de los activos de control climático.

Más allá de la energía, los beneficios se extienden al control ambiental. En entornos sensibles como plantas de procesamiento de alimentos, farmacéuticas o salas limpias, evitar la entrada de partículas, humedad y plagas es primordial. Un sellado superior actúa como una defensa primaria, manteniendo los estándares de higiene y reduciendo los riesgos de contaminación o deterioro del producto. Este nivel de protección contribuye directamente al cumplimiento normativo y a la garantía de calidad del producto.

La durabilidad mecánica de un sellado está definida por su resistencia a la compresión permanente y su capacidad para soportar ciclos repetidos de apertura y cierre de la puerta. Los productos diseñados con polímeros avanzados mantienen su integridad de sellado a lo largo de miles de aperturas y cierres, a diferencia de las tiras de espuma básicas que se degradan rápidamente. Esta confiabilidad a largo plazo minimiza el tiempo de inactividad por mantenimiento y los costos de reemplazo, contribuyendo a un menor costo total de propiedad.

Para los gerentes de producto que especifican componentes, las propiedades de aislamiento acústico de un sellado de puerta denso ofrecen una ventaja adicional. En entornos de fabricación con altos niveles de ruido, un sellado efectivo alrededor de las puertas reduce la transmisión de sonido, contribuyendo a un entorno de trabajo más seguro y compliant. Este beneficio secundario puede mitigar la necesidad de medidas adicionales de amortiguación de sonido.

El desembolso de capital inicial por un sellado premium debe evaluarse frente a los costos acumulativos del desperdicio de energía, la tensión en los equipos y el compromiso de la integridad del proceso. El período de recuperación de la inversión para un sistema como el de İmamoglu es típicamente inferior a dos años, lo que lo convierte en un proyecto de mejora de capital convincente. El análisis confirma que el sellado no es un simple accesorio, sino un componente vital para la eficiencia operativa y la gestión de costos.

Juntas de compresión vs. Sellos de Cerdas: ¿Cuál es la opción superior para la eficiencia térmica?

La búsqueda de una eficiencia térmica óptima en sistemas industriales a menudo depende del rendimiento de las soluciones de sellado en las interfaces de alta temperatura. El debate entre las tradicionales juntas de compresión y los avanzados sellos de cerdas es fundamental para lograr una retención del calor efectiva y una confiabilidad operativa.

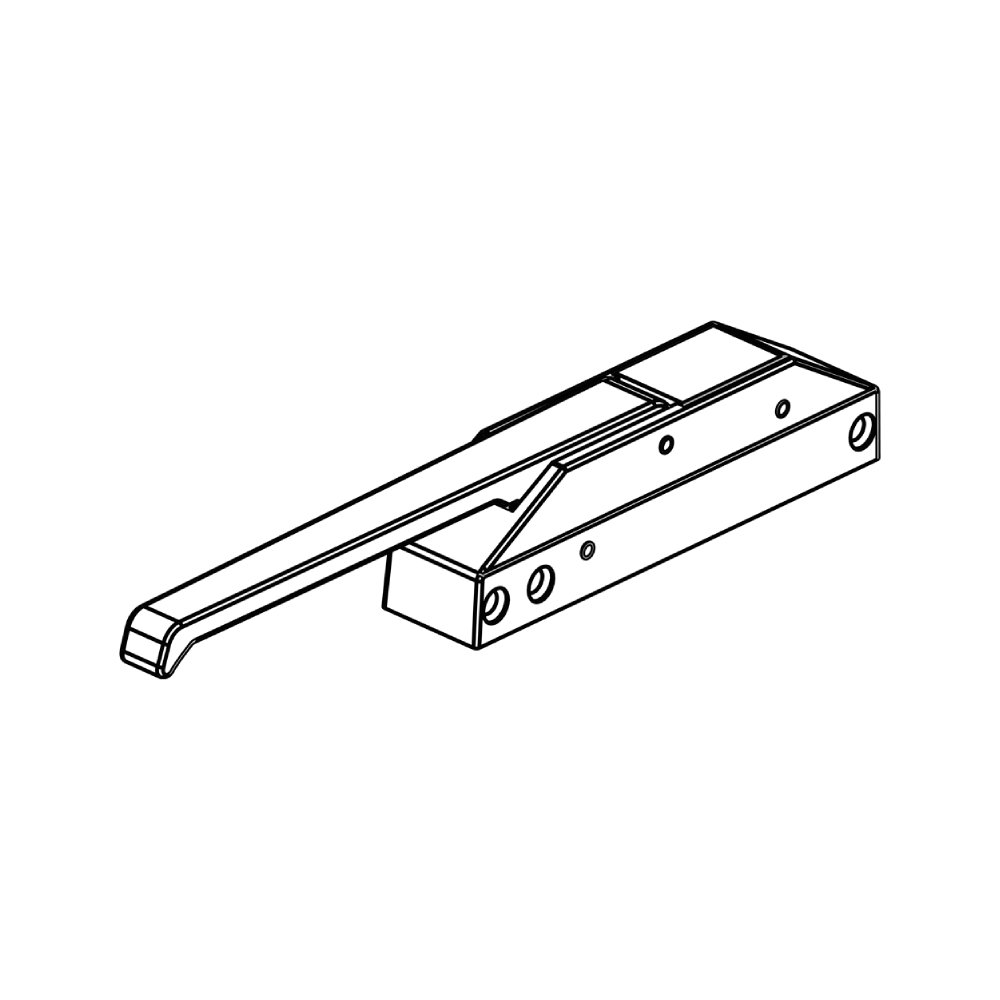

Las juntas de compresión, típicamente fabricadas con materiales como grafito o fibras cerámicas, crean un sello estático al deformarse bajo carga para llenar las imperfecciones de la superficie. Su rendimiento depende en gran medida de lograr y mantener una carga de pernos específica para garantizar un sello hermético. Si bien son efectivas en muchas aplicaciones, pueden exhibir relajación por fluencia bajo ciclos térmicos constantes, lo que potencialmente conduce a una pérdida de presión de sellado y a una disminución de la eficiencia térmica con el tiempo.

Por el contrario, los sellos de cerdas emplean una matriz dinámica de alambres finos y resistentes a la corrosión que actúan como cerdas flexibles. Este diseño permite una acomodación superior de la expansión térmica y la desalineación entre las superficies de contacto. Las cerdas mantienen un contacto continuo, adaptándose al movimiento sin una pérdida significativa de la integridad del sello, lo cual es fundamental para minimizar la pérdida de energía en sistemas sujetos a fluctuaciones operativas.

La ventaja fundamental del sello de cerdas radica en su capacidad para gestionar las vías de fuga de gas de manera más efectiva que una junta estática. El empaquetado denso de las cerdas crea un sello laberíntico que interrumpe el flujo, reduciendo significativamente las tasas de fugas. Esto se traduce directamente en una mayor eficiencia térmica del sistema y un menor consumo de combustible o energía, ofreciendo un retorno de la inversión convincente.

Para aplicaciones que involucran equipos rotativos o alternativos, o donde se espera una expansión térmica diferencial significativa, los sellos de cerdas representan una opción tecnológicamente superior. La ingeniería detrás de los productos de fabricantes como İmamoglu se centra en optimizar la densidad, el ángulo y el material de las cerdas para regímenes específicos de temperatura y presión, garantizando un rendimiento a largo plazo.

Si bien las juntas de compresión siguen siendo una solución rentable para bridas estáticas simples, los ahorros operativos derivados de una mejor retención del calor y un mantenimiento reducido a menudo justifican la inversión inicial en la tecnología de sellos de cerdas. La selección depende en última instancia de un análisis exhaustivo de los parámetros operativos, incluidos los ciclos de temperatura, la presión y el potencial de degradación de la superficie.

Factores Críticos para Seleccionar el Empaquetadura Adecuada para Puertas y Minimizar la Pérdida de Calor

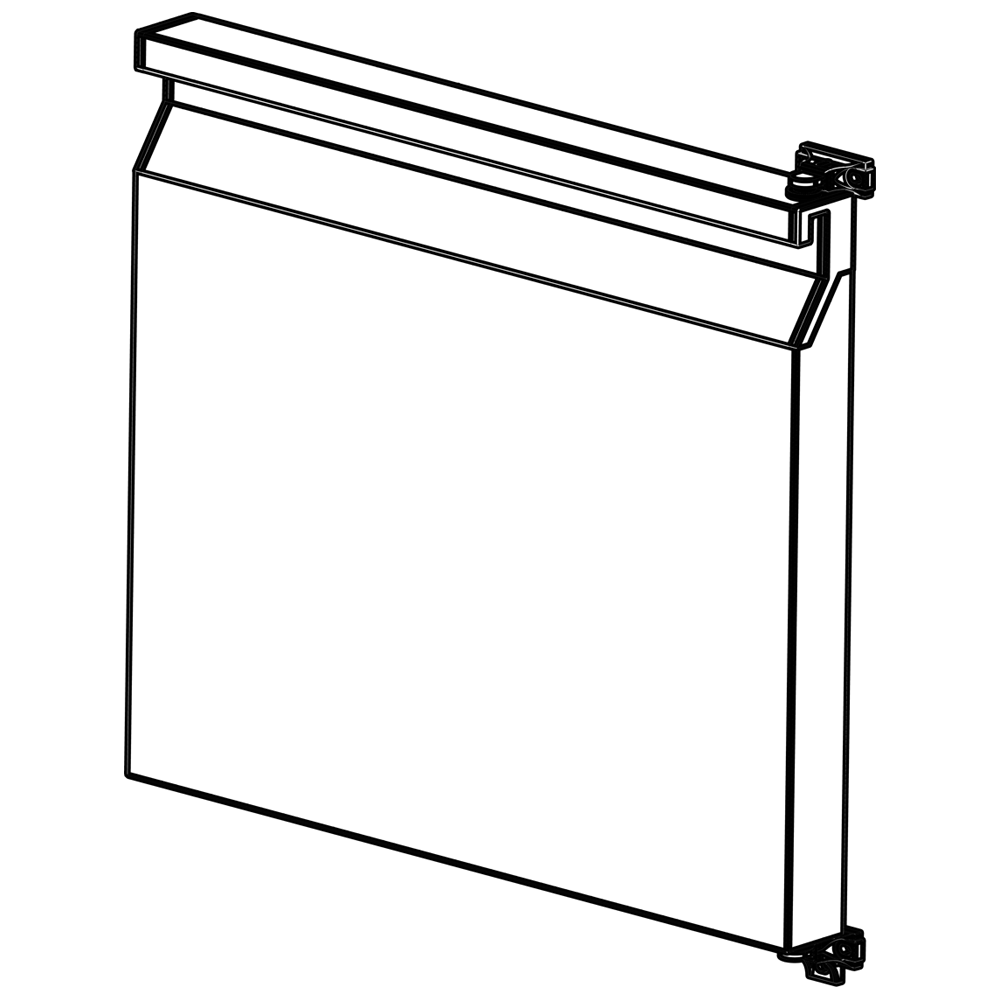

La selección de una empaquetadura adecuada para puertas industriales es una decisión de ingeniería crítica con consecuencias directas para la eficiencia operativa y el gasto energético. En esencia, su función principal es crear una barrera térmica robusta que minimice la pérdida de calor sellando el espacio entre la puerta y su marco, impidiendo el intercambio del aire acondicionado interno con el ambiente externo.

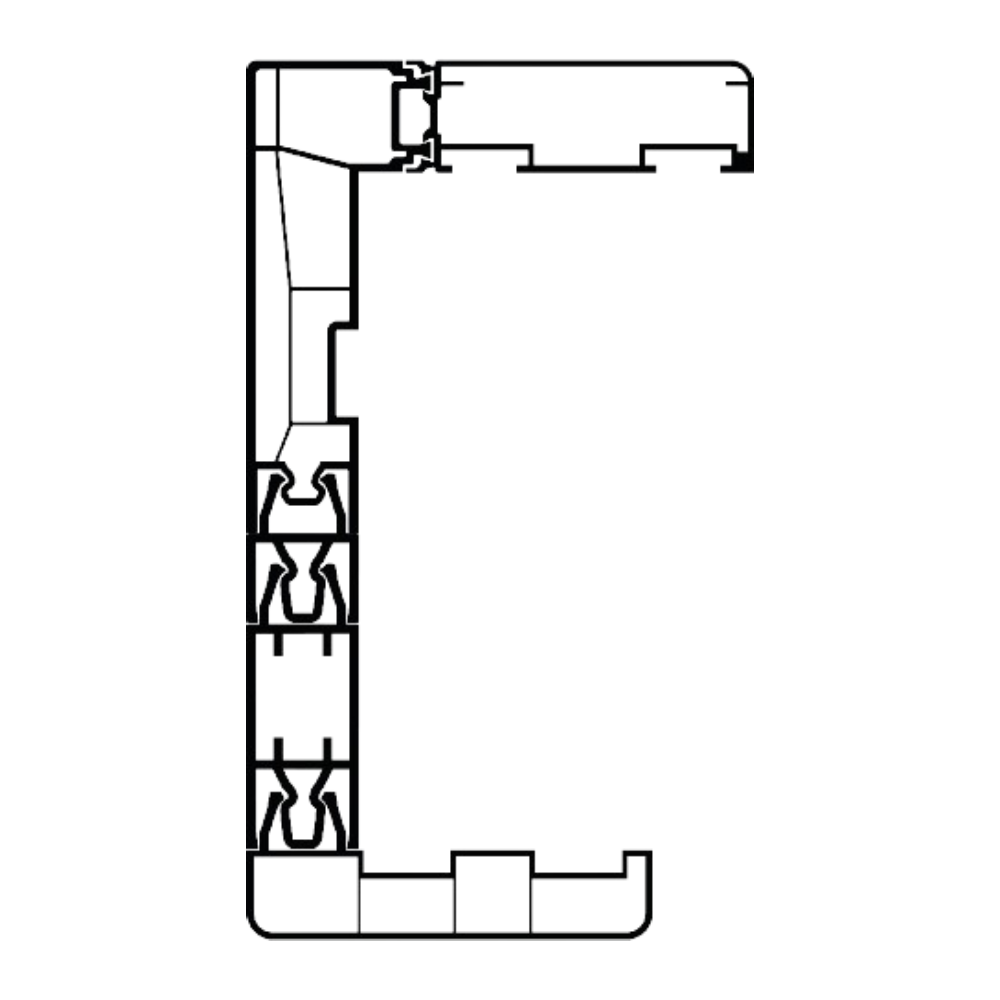

La composición del material es la consideración principal, ya que dicta el rendimiento de la empaquetadura bajo condiciones operativas específicas. La conductividad térmica del material debe ser lo suficientemente baja para resistir la transferencia de calor, mientras que su flexibilidad garantiza un sellado constante a pesar del movimiento de la puerta o las imperfecciones del marco. Los compuestos de silicona, por ejemplo, ofrecen una excelente resistencia a temperaturas extremas y al envejecimiento.

Complementando la elección del material está el perfil de diseño de la empaquetadura y su resistencia a la compresión permanente. Una empaquetadura que se deforma permanentemente bajo presión constante perderá su capacidad de sellado con el tiempo, lo que conducirá a pérdidas de energía crecientes. La geometría debe estar diseñada para proporcionar un contacto superficial adecuado y una fuerza de sellado, a menudo utilizando diseños tubulares o magnéticos para mejorar la integridad del sellado hermético.

El entorno operativo impone requisitos de rendimiento adicionales que influyen directamente en la selección. Las empaquetaduras deben demostrar una resistencia química superior cuando están expuestas a aceites, disolventes o agentes de limpieza para evitar su degradación. Asimismo, en áreas de alto tráfico, la resistencia a la abrasión del material es primordial para mantener la longevidad y el rendimiento térmico sostenido a pesar de los ciclos frecuentes de la puerta.

Una inspección exhaustiva mediante termografía de los sistemas de puertas existentes puede cuantificar eficazmente la pérdida de calor e identificar fallos en el sellado, proporcionando una base de referencia basada en datos para la mejora. Este enfoque de diagnóstico permite a los ingenieros especificar empaquetaduras que se dirijan a debilidades específicas, garantizando un retorno de la inversión óptimo. Fabricantes como İmamoglu proporcionan hojas de datos técnicos que detallan estas características críticas de rendimiento para una especificación informada.

En última instancia, la correcta selección de la empaquetadura no es simplemente la compra de un componente, sino una inversión estratégica en eficiencia energética. La reducción de la pérdida de calor se traduce directamente en un menor consumo de combustible, reduced las emisiones de carbono y una mayor estabilidad del proceso, lo que reporta importantes ventajas comerciales y apoya los objetivos de sostenibilidad.

¿Le Están Costando Dinero los Sellos de sus Puertas de Almacén? Una Guía para la Auditoría de Rendimiento

Los sellos para puertas de almacén son un componente crítico pero frecuentemente pasado por alto en la eficiencia operativa de cualquier instalación industrial. Un sello comprometido impacta directamente la eficiencia energética, conduciendo a gastos operativos significativos e innecesarios. La función principal de estos sellos es mantener un ambiente interno estable, lo cual es esencial tanto para el control climático como para la integridad de las mercancías almacenadas.

Realizar una auditoría de rendimiento sistemática es el método más efectivo para cuantificar estas pérdidas. Este proceso implica una inspección detallada para identificar fugas de aire, evaluar el desgaste y medir la efectividad del sello frente a sus especificaciones de diseño. La auditoría proporciona una base factual para evaluar la rentabilidad de la inversión del mantenimiento o reemplazo, trasladando las decisiones de la conjetura al análisis basado en datos.

Los puntos de falla comunes identificados durante una auditoría incluyen huecos en el cabezal y los lados, cortina dañada y compresión degradada. Estos problemas permiten una sustancial transferencia térmica, forzando a los sistemas de climatización a trabajar horas extra para compensar. En entornos sensibles a la temperatura como el almacenamiento en frío o los almacenes farmacéuticos, esto puede llevar al deterioro del producto y riesgos de incumplimiento, haciendo de la transferencia térmica una prioridad máxima para su mitigación.

Las implicaciones financieras van más allá de las facturas de energía. Los sellos ineficientes permiten el ingreso de polvo, plagas y humedad, comprometiendo la integridad del producto y aumentando los costos de limpieza y control de plagas. Además, la tensión excesiva en los sistemas de calefacción y refrigeración acelera el desgaste del equipo, conduciendo a una mayor frecuencia de mantenimiento y una vida útil más corta de los activos.

Los programas de mantenimiento preventivo proactivo, basados en los hallazgos de la auditoría, son cruciales para el control de costos a largo plazo. Implementar un régimen de inspección regular permite a las instalaciones abordar problemas menores antes de que se conviertan en fallas mayores. Las soluciones de sellado de alto rendimiento de fabricantes como İmamoglu están diseñadas para durabilidad y una estanqueidad superior, garantizando una barrera confiable contra los elementos.

En última instancia, una auditoría de rendimiento de sellos de puertas no es un gasto, sino una inversión estratégica. Proporciona una imagen clara del gasto operativo actual relacionado con el control ambiental e identifica oportunidades accionables de mejora. Los datos recopilados empoderan a los gerentes para justificar mejoras de capital, optimizar los presupuestos de mantenimiento y proteger el inventario valioso, solidificando la resiliencia operativa general de la instalación.

¿Qué es el Valor R de un Cerco de Puerta? Comprendiendo la Resistencia Térmica en Sellos Industriales

El valor R es una métrica crítica en ingeniería térmica, que cuantifica la resistencia de un material al flujo de calor. Para un cerco de puerta industrial, esta medición indica directamente su eficacia como barrera térmica. Un valor R más alto significa propiedades aislantes superiores, lo cual es primordial para mantener temperaturas internas estables en entornos como almacenes frigoríficos, plantas de procesamiento de alimentos y salas blancas farmacéuticas.

Comprender el valor R requiere considerar las propiedades intrínsecas del material y su aplicación. La conductividad térmica, o valor k, del material del cerco es el elemento fundamental; un valor k más bajo contribuye a un valor R más alto. Sin embargo, el rendimiento general también es función del espesor y la densidad del material. Por ejemplo, un cerco de espuma de células cerradas y más grueso normalmente exhibirá un valor R más alto que un sello de goma delgado y denso, lo que demuestra la importancia de la selección del material para lograr una eficiencia térmica óptima.

En términos prácticos, el valor R de un cerco de puerta no es una cifra independiente, sino un componente del rendimiento de todo el conjunto. El control efectivo de la infiltración de aire es inseparable del rendimiento térmico. Un cerco con un valor R alto pero un sellado por compresión deficiente permitirá la pérdida de energía a través de huecos, anulando sus beneficios aislantes. Por lo tanto, el sello ideal combina una alta resistencia térmica con una excelente resistencia a la compresión permanente para mantener un sellado constante contra el marco de la puerta bajo uso repetido y temperaturas variables.

El impacto comercial de seleccionar un cerco con un valor R apropiado es significativo. Influye directamente en el consumo de energía de los sistemas de calefacción y refrigeración. Un sello superior reduce la carga de trabajo del equipo HVAC, lo que conduce a menores costos operativos y una huella de carbono reducida. Para productos como los de İmamoglu, este enfoque de ingeniería se traduce en ahorros operativos a largo plazo y el cumplimiento de estrictos estándares de eficiencia energética.

Más allá del ahorro de energía, un cerco de alto valor R contribuye al control de la condensación. Al mantener la temperatura superficial del sello de la puerta más cerca de la temperatura ambiente interior, evita la formación de condensación, que puede provocar daños por humedad, acumulación de hielo y crecimiento microbiano. Esta función protectora es esencial para la integridad del proceso y la seguridad del producto en industrias sensibles al clima, lo que convierte al valor R en un factor clave en la mitigación de riesgos y la protección de activos.