Le Rôle des Fabricants de Profils en Aluminium

Rôle des Fabricants de Profils en Aluminium

Les fabricants de profils en aluminium jouent un rôle essentiel dans divers secteurs tels que la construction, l’automobile, l’aéronautique et les biens de consommation. Ils produisent des profils en aluminium personnalisés offrant des solutions légères, durables et résistantes à la corrosion. La demande de profils en aluminium continue de croître en raison de leur polyvalence et de leur caractère écologique, faisant des fabricants des acteurs clés de l’industrie moderne.

Types de Produits et Caractéristiques des Profils en Aluminium

Les profils en aluminium sont fabriqués dans une large gamme pour répondre à différents besoins d’application. Voici les types de profils en aluminium les plus courants et leurs caractéristiques :

Profils Standards : Ces profils sont généralement produits dans des formes de base utilisées dans des applications industrielles. Parmi les exemples, on trouve les profils en U, en T, en L et les profils tubulaires. Grâce à leur structure légère et durable, ils offrent une vaste gamme d’utilisations.

Profils sur Mesure : Conçus spécifiquement selon les besoins des clients, ces profils sont fabriqués pour répondre aux exigences d’un projet particulier. Par exemple, des profils aérodynamiques pour le secteur automobile ou des profils de soutien structurel pour des projets de construction.

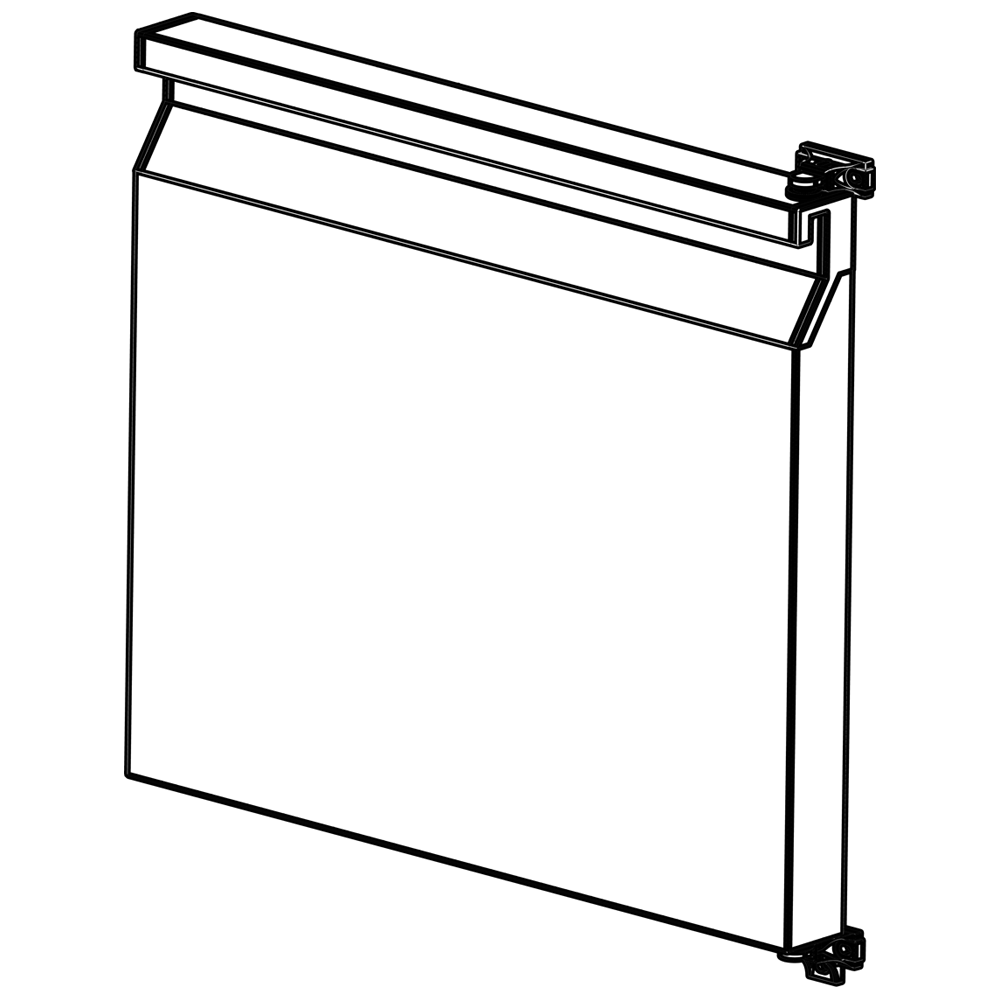

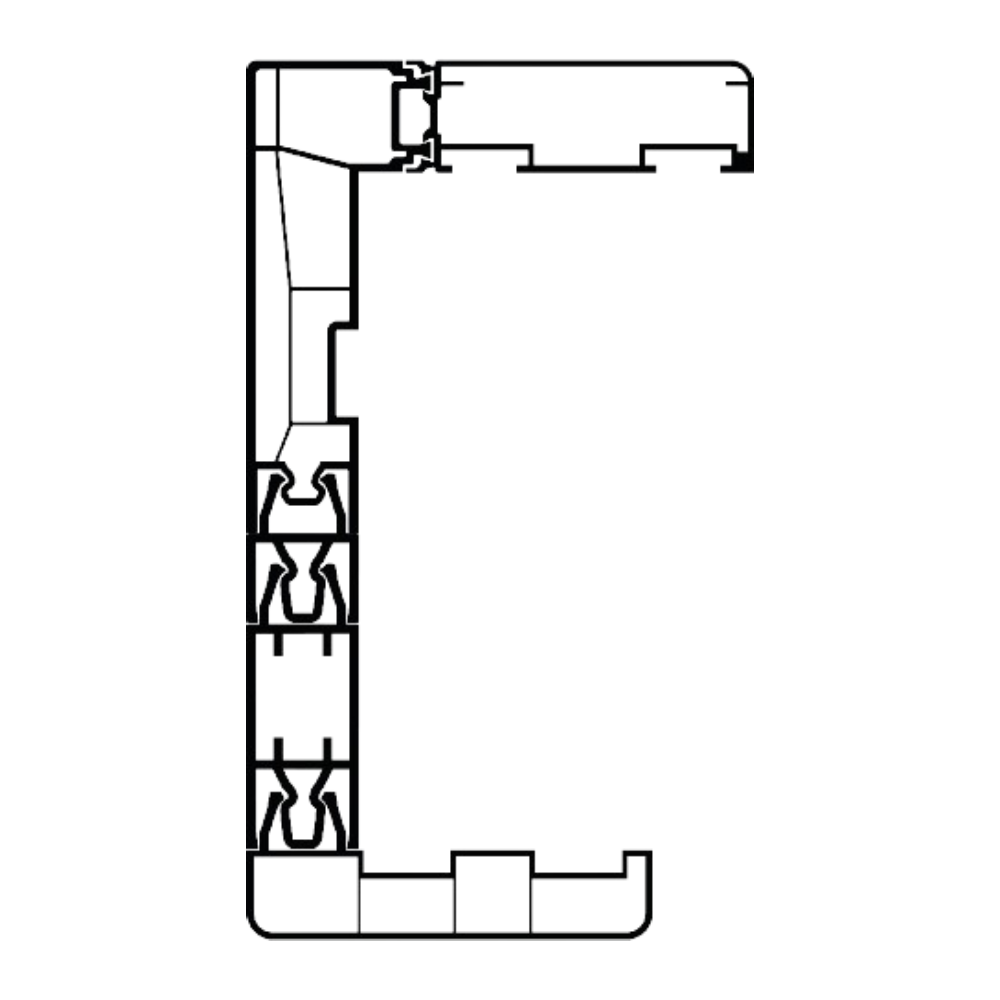

Profils Architecturaux : Utilisés dans des projets nécessitant une esthétique et une durabilité, ces profils sont privilégiés pour les cadres de fenêtres, les systèmes de portes et les conceptions de façades. Ils sont disponibles avec des surfaces anodisées ou revêtues de peinture en poudre.

Profils à Isolation Thermique : Conçus pour répondre aux besoins d’efficacité énergétique, ces profils sont utilisés dans les bâtiments pour réduire les pertes de chaleur. Leurs barrières thermiques internes offrent une isolation supérieure.

Profils à Haute Résistance : Conçus pour transporter ou supporter des charges lourdes, ces profils sont utilisés dans des projets d’ingénierie nécessitant durabilité et longévité.

Profils Décoratifs : Utilisés dans les designs intérieurs, les meubles et les vitrines pour offrir une apparence esthétique, ces profils se distinguent par une large gamme de couleurs et d’options de finition.

Profils Électriques et Électroniques : Spécialement conçus pour les conduits de câbles, les boîtiers d’appareils électroniques et les systèmes d’éclairage, ces profils offrent des caractéristiques à la fois fonctionnelles et protectrices.

Profils pour l’Automobile et le Transport : Utilisés dans les châssis de véhicules, les pièces de moteur et les wagons de train, ces profils améliorent l’efficacité énergétique grâce à leur légèreté.

Avancées Technologiques dans la Production de Profils en Aluminium

Les fabricants modernes de profils en aluminium utilisent des technologies avancées telles que des presses d’extrusion, des machines de découpe automatiques et des systèmes de moulage précis pour produire des profils de haute qualité. Ces technologies garantissent une production avec des tolérances exactes et une qualité constante. De plus, des méthodes de production écologiques réduisant la consommation d’énergie et les déchets sont adoptées.

L’intégration de systèmes de production intelligents permet aux usines de profils en aluminium de proposer des solutions personnalisées adaptées aux besoins des clients. Les systèmes CAD/CAM offrent un design précis et un prototypage, garantissant que le produit final répond aux spécifications requises. De plus, l’impression 3D et les technologies de fabrication additive accélèrent les processus de prototypage et encouragent les innovations dans la conception des profils.

L’automatisation non seulement augmente l’efficacité, mais améliore également la précision dans la production de profils en aluminium. Les bras robotiques avancés et les systèmes de guidage laser garantissent que chaque profil produit correspond aux dimensions précises demandées par le client. Les fabricants utilisent des systèmes de surveillance en temps réel pour détecter et corriger rapidement les erreurs, réduisant ainsi les déchets tout en améliorant la qualité des produits.

Processus de Production

La production de profils en aluminium repose sur une série d’étapes soigneusement contrôlées. Ces processus, de l’entrée des matières premières à l’expédition du produit final, sont gérés avec qualité et efficacité. Voici les principales étapes d’un processus de production typique :

Traitement des Matières Premières : Les lingots d’aluminium sont fondus et transformés en blocs de coulée pour être adaptés au pressage. Ces blocs sont ensuite chauffés pour être préparés à l’extrusion.

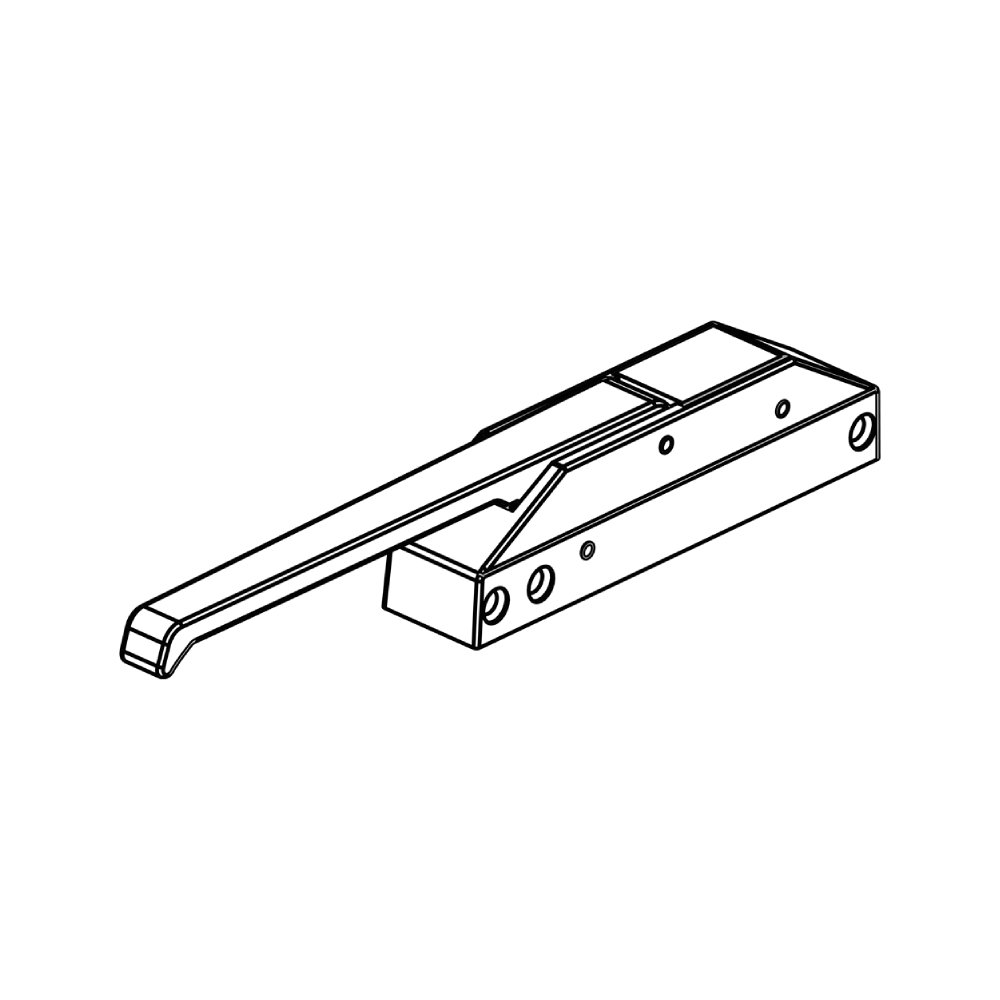

Extrusion : À l’aide de presses d’extrusion, les blocs d’aluminium sont passés sous haute pression à travers des moules. Ce processus permet aux profils de prendre la forme souhaitée. Chaque moule représente un design personnalisé selon les besoins du client.

Traitement Thermique : Après l’extrusion, les profils en aluminium subissent un traitement thermique pour augmenter leur durabilité. Ce processus améliore les propriétés mécaniques du matériau et prolonge sa durée de vie.

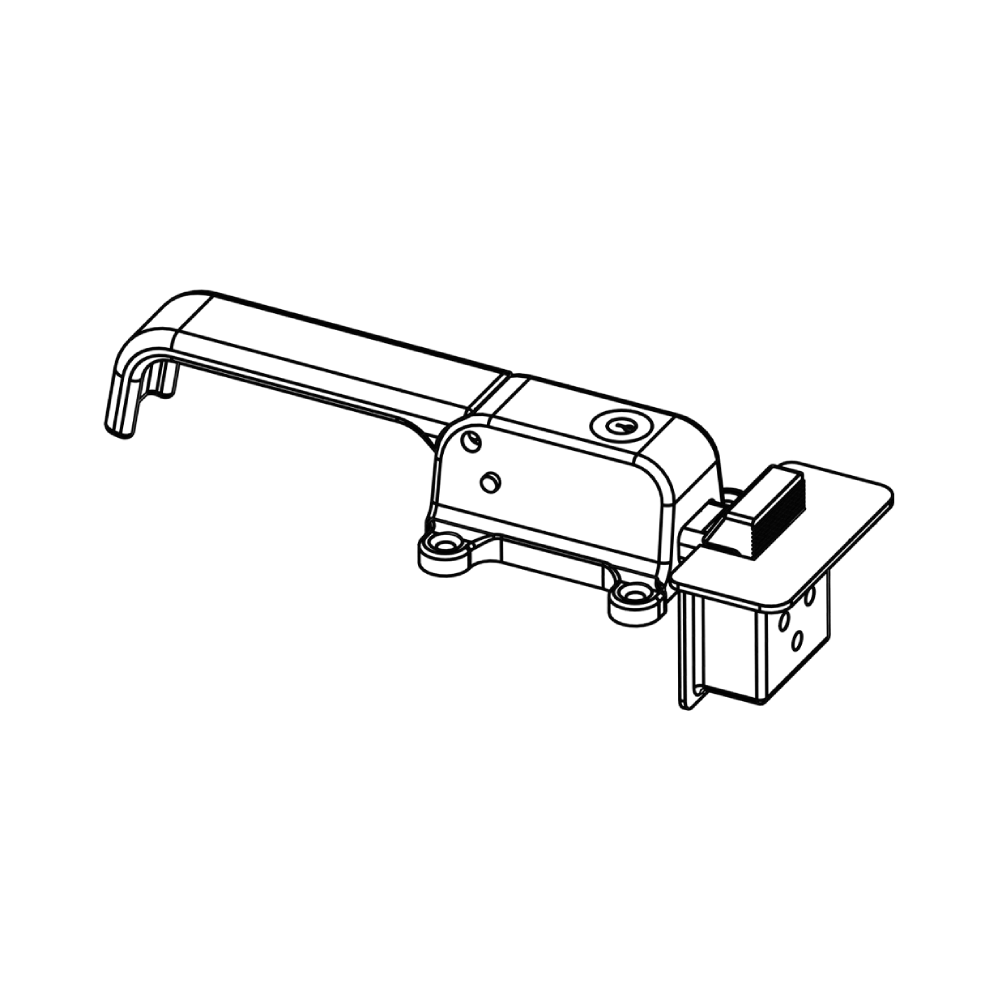

Découpe et Usinage : Les profils sont coupés à des longueurs conformes aux spécifications du client. Des opérations supplémentaires telles que le perçage, le fraisage et le traitement de surface peuvent également être appliquées.

Revêtement de Surface : Les profils sont généralement soumis à des processus de revêtement comme l’anodisation ou la peinture en poudre. Ces traitements augmentent leur résistance à la corrosion et leur confèrent une apparence esthétique.

Contrôle Qualité : À chaque étape du processus de production, des tests rigoureux de contrôle qualité sont effectués pour garantir la conformité des caractéristiques telles que les dimensions, la durabilité et la qualité de surface aux normes.

Domaines d’Application des Profils en Aluminium

Les profils en aluminium sont largement utilisés dans de nombreux secteurs. Dans l’industrie de la construction, ils sont indispensables pour des applications telles que les cadres de fenêtres, portes, murs-rideaux et composants structurels en raison de leur légèreté et de leur robustesse. L’industrie automobile utilise des profils en aluminium dans les châssis, les moteurs et les carrosseries pour améliorer l’efficacité énergétique et réduire le poids.

Dans le secteur aéronautique, les profils en aluminium sont des composants critiques dans la fabrication des structures d’avions, offrant un excellent rapport poids-résistance. De même, dans les biens de consommation, ces profils sont utilisés dans les meubles, les appareils de cuisine et l’électronique, où l’esthétique et la fonctionnalité sont tout aussi importantes.

Dans les projets d’énergie renouvelable, les profils en aluminium jouent un rôle vital dans les cadres de panneaux solaires et les composants de turbines éoliennes. La légèreté de l’aluminium en fait un choix idéal pour les applications où le poids est un facteur critique. De plus, grâce à sa résistance à la corrosion, il assure une utilisation durable même dans des conditions environnementales difficiles, comme les zones côtières.

En outre, les profils en aluminium utilisés dans les infrastructures de transport sont largement employés dans les ponts, les voies ferrées et le transport maritime. Ces profils, grâce à leur durabilité et leurs performances à long terme, constituent l’épine dorsale des infrastructures modernes.

Durabilité et Recyclage de l’Aluminium

L’un des principaux avantages de l’aluminium est sa recyclabilité. Les fabricants de profils en aluminium intègrent des matériaux recyclés dans leurs processus de production, se concentrant sur des pratiques durables. L’aluminium recyclé ne nécessite que 5 % de l’énergie requise pour la production d’aluminium primaire, ce qui en fait une option écologique.

De nombreux fabricants investissent dans des sources d’énergie renouvelables et des techniques de production écoénergétiques pour réduire leur empreinte carbone. Cet engagement envers la durabilité non seulement s’aligne sur les objectifs environnementaux mondiaux, mais renforce également la réputation des fabricants auprès des consommateurs soucieux de l’environnement.

L’utilisation d’aluminium recyclé dans la production préserve les ressources naturelles tout en réduisant les émissions de gaz à effet de serre. Les fabricants mettent en œuvre des systèmes de recyclage en boucle fermée, permettant de refondre et de réutiliser les déchets d’aluminium générés pendant la production. Cette approche soutient les principes de l’économie circulaire, créant un cycle de production durable.